燃煤电厂脱硫系统浆液循环泵变频改造过程及应用分析研究

麦电网 来源:中国电力设备管理协会 作者:刘黎伟、李光辉、封亚钊、赵海江、范孟湘 2020-03-23

所属频道: 技术 关键词:

麦电网讯:一、研究背景

燃煤电厂脱硫系统运行费用中电耗是最大的费用,其费用超过脱硫系统费用的80%以上,脱硫系统电耗占整个电厂的总发电量的1%以上,折算为标煤耗高达3~6g/kW˙h。因此,针对燃煤电厂脱硫系统运行的优化研究,对提高火电厂运行的经济性、降低脱硫系统运行费用,具有巨大的空间和现实意义。而浆液循环泵作为石灰石-石膏湿法烟气脱硫系统的最主要设备之一,其耗电量约占整个脱硫系统的65%~ 76%左右,浆液循环泵的电耗占用比例较大,浆液循环泵的节能降耗具有重大的意义。

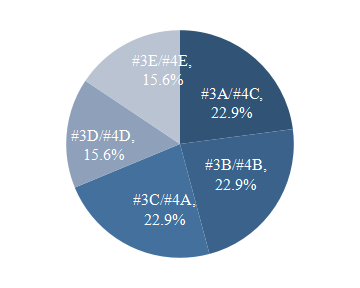

大唐环境三门峡项目部二期#3、4脱硫系统分别于2016年3月24日和2015年12月18日完成超低排放改造并随主机同步投运。改造后脱硫用电率稍有变化,但在整个项目部实施优化运行的措施下,#3脱硫耗电率从1.12%降低为1.06%(不含引风机),#4脱硫耗电率仅从1.12%增加到1.18%(不含引风机)。由于电厂机组长期不能满负荷运行,煤质的含硫量与设计值偏差较大,目前情况下,只能通过调整投入运行浆液循环泵数量进行调整,没有其他调整手段(大唐环境三门峡#3、4脱硫各浆液循泵对L/G的贡献率如图1所示)。当实际运行工况现在调整段之间运行时,浆液循环泵的出力大于脱硫所需流量的情况,不能对L/G进行连续性的调整,也就意味着需要通过大量供浆或大量减浆调节pH值来实现,而这对于吸收塔的浆液稳定性是不利的。

图1 大唐环境三门峡#3、4脱硫各浆液循泵对L/G的贡献率

在国内,河北陡河发电厂#3发电机组两台1000kW吸风机也采用高压变频调速系统,年节电600万kWh;大庆新华发电厂引进两套德国列变频器,安装在400kw的灰浆泵系统中;上海吴泾第二发电有限责任公司对两台机组的2000kW的凝泵进行了变频改造,年节电量可达740多万kW˙h;安徽淮北国安电力有限公司2号引进300MW机组1000kW凝泵进行了高压变频改造,全年节电量约为226万kW˙h。

由此可见,变频调速技术对于节能意义重大,存在通过变频调节实现节能降耗的空间,这也是大势所趋。

二、浆液循环泵变频改造过程

大唐环境产业集团股份有限公司三门峡项目部#3E、#4E浆液循环泵现场变频器室搭建工作于2017年6月29日完成。此后分别开始#4E和#3E浆液循环泵的电机变频器安装、原电机拆除、新电机安装、电缆敷设等工作。其中#4E浆液循环泵变频改造于2017年7月15日正式完成,并且投运正常,成为事业部首台浆液循环泵变频改造成功的项目部;随后#3E浆液循环泵也于2017年7月30日正式完成改造。

1、变频改造方案

目前浆液循环泵所配套的电机均为Y系列异步电动机,若变频改造过程中同步更换永磁同步电机,则可进一步实现节能降耗。

原有浆液循环泵泵体利旧,原配套的电机更换为永磁同步变频电机,能够实现节电1%~2%,考虑电机选型有一定裕量,永磁同步变频高功率因数、宽经济运行范围的特性,综合节电率可以达到5%。但由于永磁同步电机无转差,工频供电时转速相比异步电机高0.5%~1%,由于泵类负载的轴功率与转速的3次方成正比关系,永磁同步变频的节电往往由于电机做功增加体现的并不明显。因此增加变频器,能够实现节电25%左右。

2、变频改造内容

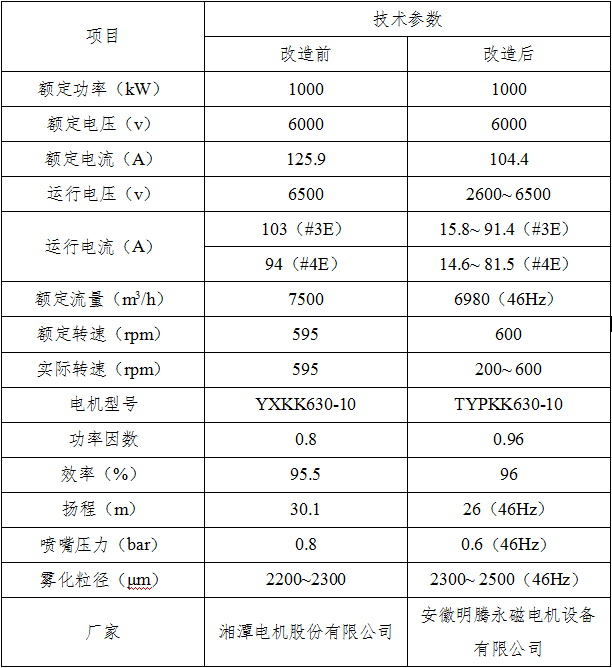

大唐环境三门峡脱硫特许经营项目部#3、4机组的装机容量为2×630MW,吸收塔设置为一炉一塔,单台吸收塔配置5台浆液循环泵,A、B、C浆液循环泵的流量为11000m3/h,D、E浆液循环泵的流量为7500m3/h。其按照厂家提供的技术方案,改造后推荐运行频率为46Hz(即转速553rpm)即能达到相应的脱硫效果,最大变频调速为4Hz。其改造前后参数对比如下表1:

表1 大唐环境三门峡项目部#3E、#4E浆液循环泵改造前后参数对比

由于大唐环境三门峡项目部#3脱硫于2017年8月1日随主机同步停运,因此#3E浆液循环泵变频改造后的运行试验并没有进行完全,因此我们以#4E浆液循环泵变频改造为例详细分析改造后的成果。

三、浆液循环泵变频改造经济性分析

1、首次调速与72小时满出力试运

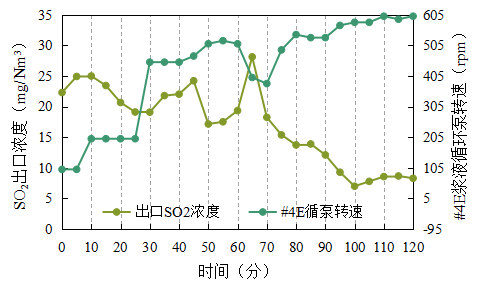

大唐环境三门峡项目部脱硫#4E浆液循环泵于2017年7月15日改造完成,并于当日12:13分正式开始试首次带负荷调速试运,当日14:15分结束调速试运。调速期间机组负荷稳定在450MW,入口硫份在3580mg/Nm3左右,ACD浆液循环泵运行(后启动#4E调试),供浆流量稳定,pH值稳定。其首次调速试运结果如下图2所示。

图2. #4E浆液循环泵调速期间转速与出口SO2关系图

在首次调速结束后,#4E浆液循泵进行了72小时满出力试运。试运期间平均电流为79A,平均负荷501MW,平均入口硫份3386 mg/Nm3,平均出口SO2浓度为23.86 mg/Nm3。满出力试运期间,对#4E浆液循泵振动、温度均进行了测量,结果表面均在正常范围内,#4E浆液循泵72小时试运合格,并于2017年07月18日顺利结束。

2、#4E浆液循环泵安全转速的确定

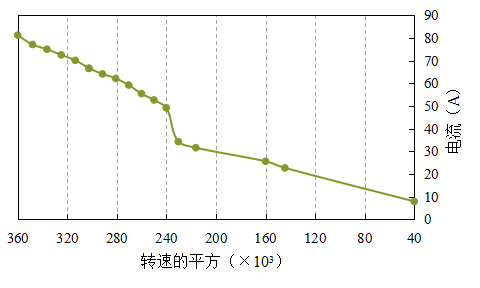

鉴于大型浆液循环泵的设计与运行存在一定的偏差,厂家给出的推荐运行频率和调整频率仍需要经过实践的检验。为此三门峡项目部于2017年07月18日下午进行了#4E浆液循环泵安全转速确定及对SO2排放影响实验。试验期间,#4机组负荷为501~ 600MW,入口硫份为3246~ 3842mg/Nm3。由于#4E浆液循环泵初次调速试验发现转速在470rpm以下时几乎不出力,为保证SO2排放合格等要求,安全转速试验在满转速运行一段时间,排放平稳、无较大波动情况下进行,逐步降低转速,从600rpm降低至200rpm,考察其不同转速下的出力情况,如中途发现排放迅速上涨,应立即增大供浆,增加变频,防止超标事件的发生。根据相关公式可知理论上变频电机的转速与电流的平方成正比,其转速的平方与电流的关系如下图3所示。

图3. #4E浆液循环泵不同转速平方与电流关系

从图3可以清楚的看出#4E浆液循环泵的安全转速范围为490rpm~ 600rpm。其在480rpm~ 200rpm下的试验仍需要进一步研究。

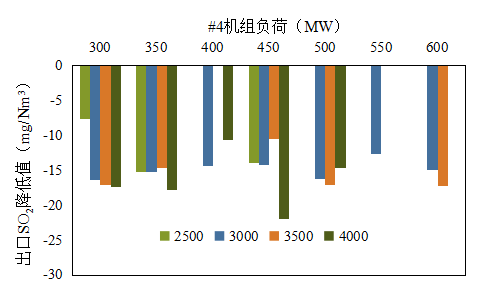

3、#4E浆液循环泵对出口SO2排放的影响

为了探究#4E浆液循环泵变频调节对吸收塔出口SO2排放值得影响,三门峡项目部组织运行班组进行了相关试验,试验期间负荷稳定在510~ 550MW左右,入口硫份在3433 ~ 3800mg/Nm3左右,Ph值在5.58~ 5.63之间,供浆量尽量维持不变以准确了解#4E浆液循环泵的变频特性。原#4E浆液循环泵启动对排放的影响见下图4。

图4 .#4E浆液循环泵在启动对SO2排放的影响

从图4可以清楚的看出,原#4E浆液循环泵不同负荷和不同入口硫份下启动后对吸收塔SO2排放的影响最大降低21.9 mg/Nm3,最小降低7.6 mg/Nm3,平均降低约14.8 mg/Nm3。由于改造后的#4E浆液循环泵运行时间较短,暂无法统计在各负荷段和硫份下启动对SO2排放的影响,但因改造前后#4E浆液循环泵的转速未发生较大变化,由595rpm改造为最大600rpm,因此,其改造后满转速启停对SO2排放的影响可参考原#4E浆液循环泵统计数据(图4),此外前文提到#4E浆液循环泵转速由380rpm调整为600rpm时,SO2降低了约14 mg/Nm3,这与原#4E循泵相差无几,也在一定程度上间接反映了改造后的#4E浆液循泵房满转速运行与原#4E浆液循环泵的效果基本一致。

由于负荷和入口硫份也存在一定的波动,因此统计时,每调整一次转速,维持10分钟,统计10分钟内的SO2平均浓度,剔除异常数据(异常增大或降低的数据)。试验期间,负荷波动为±3MW左右,入口硫份波动为±200mg/Nm3左右。图5为改造后的#4E浆液循环泵转速与出口SO2平均浓度关系。

综合来说,#4E浆液循环泵转速调整对转速SO2排放影响在500~ 570rpm之间有较好的线性关系,每降低30rpm,排放可能会上涨2~ 4 mg/Nm3;低于500rpm排放可能上涨较大,而高于570rpm,影响则不甚明显。

4、变频改造后的节电效应

永磁电机具有高效率、高节能经济运行特性范围宽的特点(负载在25~120%时,效率可达94%以上),许多大马拉小车的应用场所都在永磁同步变频高效率区范围内。比如负载率为50%时,异步电机的效率下降到89%,永磁同步变频依然可以保持94%的高效。具有高功率因数的特点(功率因数可达95%以上),使得供电系统中无需再提供无功,取消了无功功率补偿器,减少了设备投资和故障点。同时由于有功、无功电流的大幅下降(比同容量异步电机下降30%),使得所有供电电缆截面、供电变压器、柜内母排、开关等容量都会降低,减少设备投资的同时,减少了变压器及输电线路的损耗。因此,但从永磁同步电机方面来说,相比异步电机具有一定的节能作用。

另一方面在运行过程中,由于其较高的功率因数,其额定运行电流比异步电机小。例如#4E循泵原电机额定功率为1000kw,功率因素仅为0.8,额定电流为125.9A,而改造后的同步永磁电机在同样功率下,功率因数达0.96,额定电流为104.4A,在实际运行过程中,实际运行电流均是低于额定电流的,下面将以#4E浆液循环泵改造前后的实际输出功率作比较,来恒量改造后的节能效应。

#4E浆液循环泵改造前为工频泵,额定功率为1000Kw,额定电压为6000V,额定电流125.9A,额定转速为595rpm。在实际运行工程中,实际输入电压为6500V,正常运行电流为94A,功率因数0.8,实际输出功率为846kW。#4E浆液循环泵经变频改造后,其转速可实现连续变速,功率因数达到0.96。例如在转速为550rpm时,其运行电压和电流分别为5600V和66.0A左右,输出功率为615 kW,输出功率较改造前可降低231kw。由于功率与转速的三次方程正比,因此调节转速对于功率的影响非常乐观。

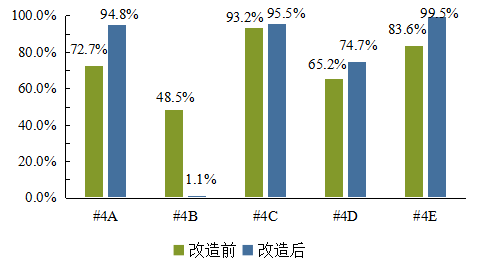

图6为大唐环境三门峡项目部#4脱硫改造前后5台浆液循环泵的投运率统计,其中改造前统计到的运行小时数为3461小时,改造后的运行小时数为232小时,由于改造后运行时间相对改造前较少,统计数据相比改造前可能误差稍大,但改造后负荷和入口硫份以全面覆盖改造前,综合来说,亦具有一定的可信度。

图6. 大唐环境三门峡项目部#4脱硫改造前后浆液循环泵投运率统计

从图6可以看出在改造前后各浆液循环泵的投运率发生了变化,其中变化最大是#4B浆液循环泵,由改造前的48.5%降低到1.1%,而#4B浆液循环泵的额定功率为1250kw,在一定程度上能够节约能耗;此外#4C浆液循环泵改造前后投运率一直最高。#4E浆液循环泵的投运率由改造前的83.6%增加到99.5%,但#4E浆液循环泵的平均运行电流却从94A降低到了70.2A,运行电压也从6.5kv降低到了5.74kv,这与厂家推荐的46Hz最大允许频率稍有差距(电流为67A),这需要在后期长期的运行实践中摸索经验,这部分是节能的核心,也是节能最大的一部分。由于改造后的运行数据仅有232h,其统计存在一定的误差,下面以两种方式预估改造前后的浆液循环泵年节电量。

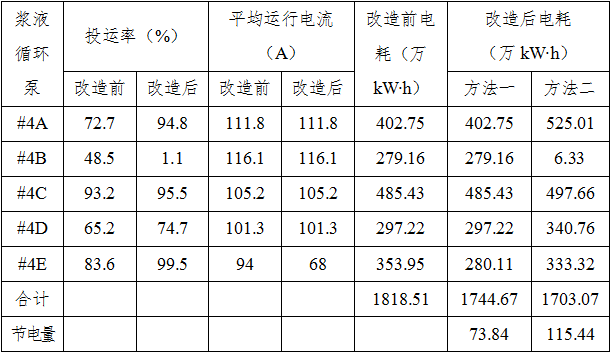

假设脱硫年运行时间为5000小时,方法一按照改造前各浆液循环泵投运率计算节电量,其本质就是单独计算#4E浆液循环泵改造后的节电量。由于浆液循环泵的变频改造,浆液循环泵的组合方式必定发生变化,方法二将按照变频改造后新的浆液循环泵投运率计算节电量,但由于改造后运行时间较短,可能会存在一定的误差,其相关数据见表2。

表2. #4浆液循环泵改造前后电耗对比(按年运行5000小时计算)

通过表2可以清楚的看到,#4E浆液循环泵改造后具有很好的节电效应,如按方法一所计算,在各浆液循环泵投运率不变得情况下,#4E浆液循环泵年节电量约73.84万千瓦˙时;按方法二所计算,其年节电量约115.44万千瓦˙时,小于厂家给出的121.1万千瓦˙时,但差别不大。由于目前改造后的脱硫系统运行时间较短,各循泵的重新组合仍在探索之中,但可以肯定的是浆液循环泵的组合与改造之前必定不同,各个浆液循环泵的投运率也必定不同。按照实际运行经验,运行时间越长,越能体现改造的节能型,初步估计#4E浆液循环泵的变频改造会使年节电量大于115.44万千瓦˙时。随着#4E浆液循环泵的长期运行与摸索,变频泵与工频泵的组合试验与摸索,若按目前的节电量推算全年节电量只能达到其90%来计算,其年节电量不低于128.27万千瓦˙时,当日全年节电量仍需要通过实践来计算,负荷率、入炉煤粉等均影响节电量,推算存在一定的误差。

此外,变频泵的改造不止在浆液循环泵节电上有贡献,会对其他系统也产生优化作用。例如石灰石供浆系统、制备系统、脱水系统等,预计年节约电量在125~ 135万千瓦˙时左右。

5、变频改造在特殊工况下的实践

变频泵的改造除了能够降低成本,减少电耗之外,其优秀的转速连续调节能力在一定工况下起着非常重要的作用。2017年7月24日06:20~ 7月24日12:20,因主机磨煤机原因,#4机组负荷突降至340 MW,吸收塔入口硫份降至1200 mg/Nm3左右,#4吸收塔ADE浆液循环泵运行,出口SO2浓度急剧下降至6.78 mg/Nm3,运行人员选择停运#4C浆液循环泵,其后SO2浓度仍偏低,脱硫系统面临着低排放、高耗电的困境,如果这种工况去发生在变频改造之前,维持AE两台异段浆液循泵的正常运行,出口SO2平均浓度仅为11.13 mg/Nm3,不仅会造成电量浪费,而且还面临着因排放低而被考核的问题。

而#4E浆液循环泵的的变频改造正好派上用场,通过调整#4E浆液循环泵的转速,将其维持在550rpm~ 580rpm之间,运行人员轻松的将排放控制在合理的范围内,6小时SO2平均浓度为27.02 mg/Nm3,6小时内#4E浆液循环泵平均电流为70.3A。通过计算可知改造前6小时内A、E浆液循环泵的耗电量为11725.5 kw˙h;而改造6小时内A、E浆液循环泵的耗电量为10671.3 kw˙h,6小时共节电约1054.2 kw˙h。由此可见,在低负荷低硫份的工况下,#4E浆液循环泵的变频改造对于脱硫系统的调节具有重要的意义。

四、浆液循环泵变频改造的推广性

通过对#4E浆液循环泵变频改造及试验,可以总结以下的结论,具有较大的推广性。

1、#4E浆液循环泵变频改造后满转速运行72小时试运期间,运行安全平稳,各项参数正常,能够达到甚至超过改造前的浆液循环泵。

2、#4E浆液循环泵变频改造后的当前安全转速建议为490~ 600rpm,低于480rpm泵轴振动较大,出力突降。

3、#4E浆液循环泵变频改造后当转速由600rpm降低至570rpm,SO2排放浓度增加约2mg/Nm3左右;当转速从570rpm降低至540rpm时,SO2排放上涨约4mg/Nm3左右,当转速由540rpm降低至510rpm时,SO2排放上涨约4mg/Nm3左右.综合来说,#4E浆液循环泵转速调整对转速SO2排放影响在500~ 570rpm之间有较好的线性关系,每降低30rpm,排放可能会上涨2~ 4 mg/Nm3;低于500rpm排放可能上涨较大,而高于570rpm,影响则不甚明显。

4、#4E浆液循环泵改造后具有很好的节电效应,在很大程度上能够降低成本,按脱硫系统年小时运行5000小时计算,预测节电量在125~ 135万千瓦˙时左右。

5、#4E浆液循环泵在变频改造后,脱硫运行调整的适应性更加广泛,尤其在低负荷低硫份下变频泵的投入对调节起到非常好的优化运行作用。

频道更新

推荐新闻