超低排放改造工程脱硝催化剂的设计和采购分析

麦电网 来源:中国电力 作者:晏敏,李超,朱跃 2020-05-13

所属频道: 技术 关键词:

麦电网讯:随着氮氧化物排放限制的进一步严格,国内燃煤机组将开展有关超低排放的改造。在分析和总结前期SCR脱硝催化剂质量和运行特点的基础上,为规范和严格催化剂的设计和采购,结合当前脱硝催化剂的生产现状和脱硝系统运行控制现状,以及笔者对近3年脱硝催化剂的检测结果,对国内现役燃煤电厂SCR脱硝装置超低排放改造所涉及的脱硝催化剂的设计和采购,提出了具体注意事项,其中特别对加装备用层催化剂设计以及催化剂采购技术协议内容及其可能存在的问题进行了分析。

为执行GB13223—2011《火电厂大气污染物排放标准》,2013年和2014年全国火力发电机组全面进行了脱硝改造,其中90%以上的机组烟气脱硝选用了SCR技术[1,2]。

根据《煤电节能减排升级与改造行动计划》(2014—2020)和《关于编制“十三五”燃煤电厂超低排放改造方案的通知》,现役燃煤电厂污染物排放需要执行更为严格的标准。超低排放改造后,要求NOx排放浓度不超过50mg/m3,比GB13223—2011中规定的燃煤锅炉重点地区特别排放限值下降了50%,是燃煤发电机组清洁生产水平的新标杆。也即国内火力发电机组刚经历了大面积的脱硝改造,马上又迎来了烟气超低排放的改造大潮。为此,需对火电机组NOx超低排放改造工程相关内容进行研究。

1催化剂分析

1.1初装层催化剂的质量问题

催化剂是脱硝系统的核心,其性能直接影响到脱硝系统的达标排放和下游设备的安全运行[3,4,5]。2013年和2014年国内脱硝改造工程集中上马,在此期间安装的脱硝催化剂存在以下几个特点:(1)2013年脱硝改造初期,国内的催化剂生产厂家较少,产能较低,相对于广阔的脱硝市场,催化剂严重供不应求;

(2)大多电厂要求在极短的时间内完成NOx达标排放的要求,因此脱硝装置安装时首先考虑的是工期,而不是脱硝催化剂的质量;

(3)由于国内SCR脱硝尚处于起步阶段,无论是采购单位还是使用单位甚至是生产厂家,对脱硝催化剂质量的了解不够深入。鉴于上述三方面原因,初装层脱硝催化剂的性能不容乐观,但由于运行时间不长且检测手段有限,当前脱硝催化剂化学寿命问题尚未显现,不过已有少量电厂催化剂的机械寿命问题开始凸显。

1.2在役催化剂现状

经过3年多运行经验的摸索和累积,目前越来越多的管理者和运行人员均意识到脱硝催化剂在脱硝系统中的重要性,同时对脱硝催化剂的性能检测也由最初的被动消极转变为积极主动,除了对新入厂的催化剂进行性能检测之外,不少电厂还坚持对在役催化剂进行每年1次的检测与评价,从而实时掌握运行中催化剂的质量,以便对脱硝系统的优化运行提供参考。

近2年通过对在役催化剂的检测,发现如下问题。

(1)磨损。脱硝改造初期,催化剂大部分为引进国外技术生产,而国外燃煤电厂的煤种较好且稳定,烟气中粉尘含量较低,抗磨损性能普遍要求不高;但国内燃煤电厂烟气中粉尘普遍具有颗粒大、硬度高和成分复杂的特点[6],因此改造初期安装的催化剂部分出现磨损较为严重的现象(见图1和图2)。

图1平板式催化剂磨损状况

图2蜂窝式催化剂磨损状况

(2)微观孔道堵塞。脱硝反应中,NOx与氨混合后扩散到微观孔道后在五氧化二钒(V2O5)活性位的催化作用下发生氧化还原反应。在脱硝系统运行过程中,烟气中有毒有害物质会在微观孔道中发生沉积引起堵塞,从而阻碍气体的扩散和导致实际参与催化作用的V2O5活性位减少,造成脱硝效率和催化剂活性的急剧下降。通过检测发现,催化剂微观孔道下降幅度从10%~50%不等。

(3)主要成分和微量元素的变化。一是V2O5含量的流失;二是烟气中有害成分(如Al2O3、SO3和CaO等)在催化剂中的沉积;三是K、Na、P、As等容易引起催化剂化学中毒的微量元素含量上升。上述几个方面的变化都会直接引起催化剂化学性能的下降。

(4)脱硝性能下降迅速。其除了与上述几方面原因有关外,温度波动也是原因之一,如长期高温运行引起的催化剂烧结和催化剂结构改变[7],长时间低温运行引起的硫酸氢铵不可逆转的沉积导致催化剂活性的下降等[8]。

(5)脱硝装置的2个反应器存在较大的差异。部分机组A和B2个反应器的烟气量、脱硝效率、逃逸氨浓度存在差异较大的情况,从而导致两侧反应器内催化剂性能的衰减程度不一。

1.3催化剂生产现状

SCR脱硝催化剂生产厂已由2010年的10家左右快速增长至当前70余家,产能由10万m3增长至60万m3。加上近年来新投催化剂厂产能的逐步释放,当前脱硝催化剂市场已开始显现产能过剩、竞争激烈的局面,催化剂报价也逐步走低,目前大部分平板式催化剂厂家报价已低至1.0万/m3,蜂窝式催化剂的单价也逼近1.0万/m3。后续脱硝催化剂市场产能过剩与再生技术的进一步推广应用将导致催化剂供大于求的问题进一步凸显,可能会出现由于恶性竞争导致的偷工减料、降低标准问题,因此更加需要对催化剂质量进行严格把控。

另外,由于国内绝大部分电厂脱硝系统均为首次投运,无论是管理人员还是运行人员对于脱硝系统的运行和维护的了解都是一张白纸,可以借鉴的是国内少数几家电厂和国外发电机构的经验。由于脱硝改造工期紧张和日常生产任务繁重等原因,调研和交流时间非常有限,国内电厂对于脱硝催化剂的日常维护和管理均处于摸索状态,对于脱硝催化剂的寿命管理了解更是少之又少。

从上述几方面的分析可知,目前无论是在役催化剂性能、新催化剂的质量还是脱硝系统的运行控制都存在一定的问题和隐患,因此在超低排放改造大潮来临之时,应进一步规范和严格催化剂的设计和采购,以保证脱硝系统的达标排放和下游设备的安全运行,并应最大限度地保障催化剂采购和使用单位的利益,降低由催化剂质量带来的风险。

2超低排放改造工程催化剂设计及采购注意事项

2.1加装备用层催化剂设计

虽然超低排放改造的NOx排放限值相对于GB13223—2011仅由100mg/m3下降至50mg/m3,但实际上脱硝效率有很大幅度的提高。以入口NOx质量浓度400mg/m3为例,超低排放改造前脱硝效率为75%即可达到排放标准,超低排放改造后脱硝效率需提高至87.5%才能达到排放标准,较此前的脱硝效率提高了12.5个百分点。

即使不进行超低排放改造,2013年进行脱硝改造的机组其催化剂已投运近3年,即接近化学寿命的末期,同时部分催化剂的物理寿命也不容乐观,所以不能简单地进行备用层催化剂的加装。

笔者在检测的过程中发现,在进行烟气超低排放脱硝改造工程脱硝催化剂设计时存在下述问题:

(1)未对前2层催化剂进行性能检测,仅凭初装时催化剂厂家提供的性能衰减曲线进行核算,或者凭借经验进行加装层催化剂的设计。图3为某机组在役催化剂5500h性能检测结果与理论性能衰减曲线的比较(图中K为使用后的催化剂活性,K0为新催化剂的活性)。由图3可知,实测值与理论值还是有一定差距的。

(2)同一期2台机组催化剂的初装质量和投运时间不一致,但设计加装量一样,在保证2台机组同时达标的基础上势必会存在经济性不高的潜在问题。

(3)未委托专业设计机构进行催化剂的设计选型,而是盲目选择与前两层催化剂相同的参数进行加装。

图3某机组在役催化剂性能衰减检测结果与理论值的对比

催化剂作为个性化产品,特别是超低排放改造工程加装备用层催化剂时,其设计应结合机组本身的设计和运行特点,考虑现役2层催化剂的性能以及近3年内煤种的实际变化情况,以保证NOx达标排放的同时提高脱硝系统运行的经济性。

2.2催化剂采购技术协议

2.2.1催化剂采购技术协议内容

脱硝催化剂的性能不仅取决于催化剂的本征物化特性,还取决于催化剂反应系统的烟气条件(温度、成分、空速、面速度、线速度等)和产品特征(主要成分、微观比表面积、长度等)[9],而催化剂采购技术协议是指催化剂采购单位与催化剂生产厂家签订的购买协议,是催化剂厂家根据上述项目具体条件进行催化剂设计的依据以及进行催化剂质量检测和评价的依据,应是量身订制的。

催化剂采购技术协议应包含的内容:(1)供货机组脱硝催化剂的设计条件,即烟气量和烟气中NOx、SO2、O2、H2O、CO2等浓度,使用温度、氨氮摩尔比、空速、面速度和通道内线速度等。

(2)催化剂设计参数,即节距、孔径、壁厚、比表面积、孔隙率和主要化学成分等。

(3)催化剂性能保证值,即抗压强度(蜂窝式催化剂)、磨损强度、粘附强度(平板式催化剂)、微观比表面积、脱硝效率、逃逸氨浓度和SO2/SO3转化率等。

(4)催化剂性能修正曲线。中国火电机组存在煤种变化大和负荷不稳定等特点,在实际使用过程中,烟气条件存在偏离催化剂设计的情况,因此催化剂采购技术协议中还应提供催化剂的性能修正曲线。

(5)催化剂衰减曲线。在使用过程中,受到高温、飞灰颗粒物和有毒成分等影响,催化剂的活性会逐渐降低[10,11],原则上由于每台机组的烟气条件以及设计条件有所不同,对应的催化剂衰减曲线也不尽相同

2.2.2技术协议中存在的问题

通过对近3年脱硝催化剂的检测,笔者发现技术协议中存在如下问题。

(1)活性的规定存在误区。目前催化剂使用单位甚至部分催化剂检测人员和催化剂厂家对催化剂活性K存在一定的理解误区:①大家普遍认为催化剂活性越高越好,实际上催化剂的活性与催化剂中V2O5含量息息相关,V2O5含量越高,脱硝效率会相应提高,但同时会引起SO2/SO3转化率的升高,因此催化剂的活性是在脱硝效率、逃逸氨浓度和SO2/SO3转化率之间权衡而确定的。②催化剂活性的检测是在特定条件(入口NOx浓度、温度、面速度、氨氮摩尔比、催化剂样品长度、布置模式等)下进行的,因此未给出相应检测条件的催化剂活性没有任何意义。

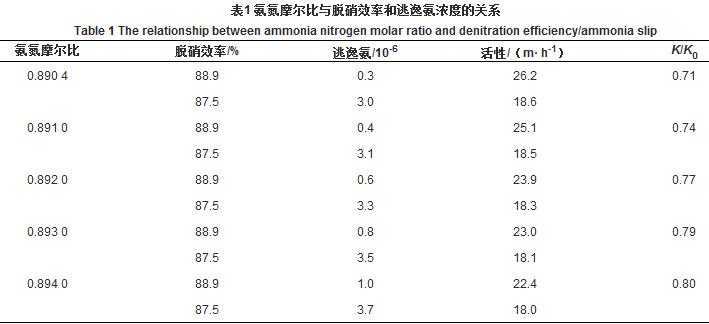

(2)氨氮摩尔比。部分技术协议中未对实际使用时的氨氮摩尔比做出约束,而催化剂的活性是在特定条件(包括氨氮摩尔比)下的检测结果,其他条件相同,氨氮摩尔比不同,活性检测结果大不相同。举例说明,某台机组催化剂的设计条件为:入口NOx为400mg/m3、面速度为6.06m/h,当催化剂的设计效率(24000h)为87.5%时催化剂的初始效率应达到88.9%。在此条件下,根据华电集团《强检要求》[12]计算得到表1结果。

表1氨氮摩尔比与脱硝效率和逃逸氨浓度的关系

由表1可以看出:①在达到相同脱硝效率的情况下,不同的氨氮摩尔比对应不同的逃逸氨浓度和活性,而在脱硝系统中,影响逃逸氨浓度的结果还有烟气速度偏差和NH3/NOx分布偏差和催化剂堵塞等[13,14],因此实验室测得的逃逸氨浓度越低越好,在考核脱硝效率的前提下,对技术协议中的设计条件氨氮摩尔比进行约束可以进一步控制逃逸氨浓度;②氨氮摩尔比是保证24000h化学寿命末期时脱硝效率和逃逸氨浓度仍能同时合格的理论计算值,因此对其应进行严格控制。

(3)性能保证值。超低排放改造工程脱硝催化剂采购技术协议中保证的是加装备用层后脱硝反应器整体的脱硝效率、逃逸氨浓度和SO2/SO3转化率等,其中有部分技术协议中对加装层的SO2/SO3转化率有性能保证,但基本没有对在役催化剂性能的描述和对加装层的脱硝效率、逃逸氨浓度的保证值,在检测过程中发现某些机组在役催化剂的性能出现了严重的下降,导致加装备用层后催化剂整体的脱硝效率、逃逸氨浓度和SO2/SO3转化率无法同时满足要求,这样会产生催化剂厂家、工程承包方和催化剂使用厂家互相推诿现象。

(4)内容。部分技术协议过于简洁,未能对本次采购的催化剂进行详细描述。例如有些催化剂厂家为了对催化剂的配方进行保密,在技术协议中没有对主要化学成分进行约束,而催化剂中的主要组成部分(TiO2、V2O5、WO3、MoO3、Al2O3、SiO2等)对催化剂实际使用会产生比较重要的影响;还有大部分技术协议中微观比表面积没有保证值,由于烟气中的反应物质需要渗透到催化剂的微观孔道中进行反应,微观比表面积偏低,则直接导致实际参与催化反应的活性物质减少,从而降低催化剂的活性。

3结语

日益严格的排放标准对电厂脱硝系统稳定达标排放提出了更高的要求。针对个性化的脱硝系统,超低排放改造脱硝催化剂的设计不能千篇一律,必须对症下药;同时,催化剂的采购技术协议也应包含设计条件、参数、性能保证值、修正曲线和衰减曲线等必要内容,真正将设计要求落到实处,以保障催化剂使用单位的权益,最终使电厂在满足超低排放的同时提高机组的安全经济运行水平。

频道更新

推荐新闻