尿素水解技术在大型电站煤粉锅炉烟气脱硝系统中的应用

麦电网 来源:锅炉制造 作者:曲道志 2020-05-15

所属频道: 技术 关键词:

麦电网讯:随着国家新的环保政策的实施,对大型火电机组的烟气净化装置要求更加的严格,其中对NOx污染物的排放提出近零排放的要求。脱硝过程中使用的还原剂氨气,其在工业生产中主要有热解和水解制氨工艺技术。其中尿素水解技术由于具备很多优点,已经得到了更加多的关注,其主要的优点是工艺流程简单、运行简单可靠,基础投资适中,本文扼要说明了尿素水解系统的组成、工艺特点,同时介绍了与尿素热解工艺的对比分析情况。

1尿素水解技术在SCR脱硝系统中应用

1.1Selected catalytic reduction(SCR)脱硝技术原理

SCR脱硝技术其反应原理是烟气中NOx在脱硝反应器中与还原剂在催化单元活性物质作用下发生催化反应,,反应化学方程式如下:

催化反有固定的温度区间,只有在合理的温度区间,催化效率才会最高,而这个催化活性区间为300~420℃,温度过高或过低都会损坏催化剂的活性。

1.2尿素水解制氨系统描述

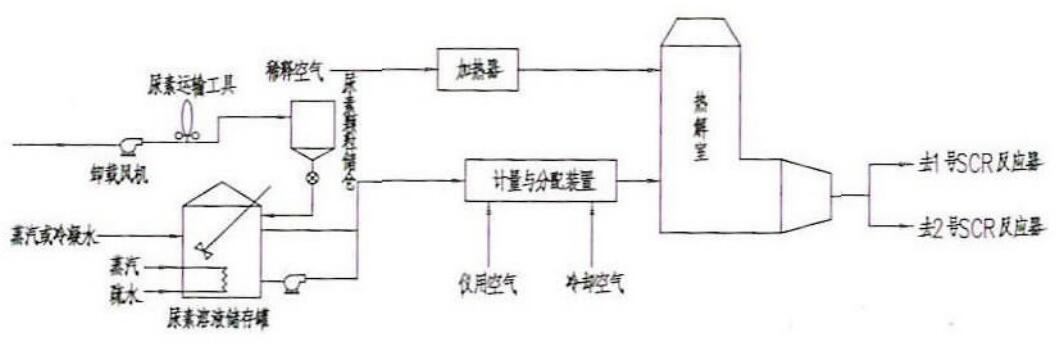

在溶解装置中尿素和凝结水在加热盘管加热下,制成40~60%浓度的尿素溶液,通过输送泵将溶液从溶解罐输送道溶液储藏装置,再通过供液泵和计量系统控制进入水解反应器的溶液,在水解反应器中进行尿素水解反应,其热量主要来自加热盘管,产品气在混合装置被热一次风稀释成浓度小于5%的混合气体,并由喷氨格栅装置喷入脱硝反应器。紧急排放的氨气经水的吸收经由废水泵送至电厂水处理中心中和处理。具体工艺流程见图1。

图1尿素水解制氨工艺系统图

1.3尿素水解制氨系统设备组成尿素水解制氨系统主要有以下设备:溶解装置、储藏装置、输送装置、水解反应装置、废水输送装置、废水收纳装置等。尿素制氨系统中主要大型设备有尿素溶液储罐和水解反应器。

尿素溶液储罐一般采用两个,满足24小时的尿素溶液消耗,溶解罐本体材质为304L不锈钢圆形容器,并设有人孔、爬梯、相应接口管等,有效容积选择时一般采用满足机组7天最大用氨量来计算,为了保证溶液储罐安全运行,在其上部还需设置各种保障阀门用于保护和调节,同时为了监控安全运行,装有温度计、压力表、液位计和相应的变送器等用于监测设备。储罐包括加热系统并具有防尿素腐蚀功能,并能保持适当的温度以避免结晶(20~25℃)。水解反应器系统是整个系统的重要组成,尿素溶液通过给料泵送至水解反应器中进行催化反应,化学反应方程式如下:

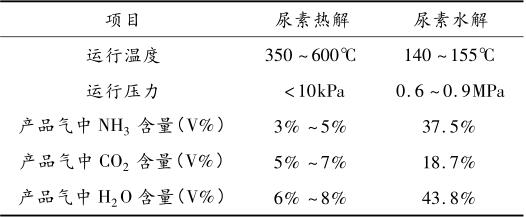

在水解反应器中进行催化反应需要对温度和压力进行联动控制,保证水解反应产物成分恒定,同时由于水解产物中的缩二脲、聚合物等物质对罐体具有腐蚀性,罐体材质采用尿素级316L,水解反应器中设置盘管加热器,提供催化反应所需的能量,水解反应设计参数和工艺流程见表1和图2。

图2尿素水解反应工艺流程

表1主要设计参数

水解反应器可布置在锅炉钢架上,和锅炉构架联合设计,其主要有以下优点:缩短了产品气的输送距离,管道布置简单;减小管道输送过程的热量损失。

2尿素水解制氨技术的优点

1)能量消耗低。尿素水解采用压力0.8MPa以上蒸汽加热,350MW等级机组满负荷运行只需用蒸汽1.1t/h。

2)运行过程中安全稳定。尿素水解制氨不会储存大量液氨和氨水,不会存在重大危险源,生产过程密闭循环提供所需的产物流量及组成,尿素溶液配制阶段不会有氨气外泄,也不存在危化品运输审批,即使出现紧急情况,也会完全可控。

3)占用厂房面积小。尿素水解制氨不会储存大量液氨和氨水,厂房与周围建构筑物间距较小。

4)间接加热方式,各种品质蒸汽均可使用,还可使用电加热。

3尿素水解制氨技术需克服难点

1)水解反应器腐蚀问题。尿素水解首先生产一种叫氨基甲酸铵的亚稳定态物质,氨基甲酸铵极不稳定,会继续水解生成氨气和二氧化碳,氨基甲酸铵的腐蚀性极强,在温度高于160度时,腐蚀速率急剧增加。

解决方案为:严格控制水解反应器反应温度,实际操作温度控制在155度以下;水解反应器和相应管道选用抗腐蚀性较好的316L不锈钢材质;在水解反应器内加入防腐空气,有游离氧存在下不锈钢表面会产生一层钝化膜,大大降低腐蚀速率。

2)机组负荷变化响应时间问题。尿素水解反应速率较慢,在锅炉负荷变化较大时,水解产氨速率难以跟上脱硝需氨变化速率。

解决方案为:加大水解反应器产品气储存容积,使得水解反应器供氨速率跟上脱硝需氨变化速率;引入CEMS需氨量变化信号至水解反应器,缩短反应时间。

3)管道输送产品气冷凝问题。产品气为氨气、二氧化碳、水蒸气的混合气体,从水解反应器顶部出来的产品气基本处于饱和态,管道输送过程中极易产生气体冷凝,造成管道堵塞。解决方案为:对产品气采用蒸汽夹套伴热,产品气走内管,蒸汽走外管,使得产品气一直处于过热态,不会产生冷凝。

4尿素水解和热解制氨技术对比分析

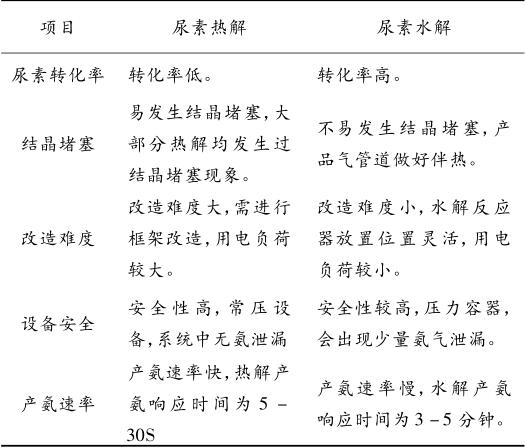

尿素热解工艺是利用辅助能源(燃油、电加热等)在热解炉内制造600℃左右的温度场,将尿素溶液(40~60%)通过计量和优化分配装置进行尿素溶液进入热解炉流量控制,利用压缩空气进行雾化处理,在热解装置内与高温空气混合,发生热解反应分解为氨气、二氧化碳和水,产品气和空气混合均匀并进入氨喷射装置,接着进入脱硝烟道与烟气混合反应,尿素热解工艺流程见图3,具体对比见表2、表3、表4和表5。

图3尿素热解制氨工艺系统图

表2尿素制氨工艺技术比较

表3尿素水解与尿素热解运行参数对比

表4尿素水解与尿素热解技术对比

表5尿素热解与水解工艺投资、运行经济性对比(350MW等级机组耗量)

尿素水解制氨工艺的运行成本低于热解制氨工艺,且尿素热解工艺生产过程中能量消耗巨大,运行成本偏高,副反应比较复杂,尿素消耗量巨大。热解反应的副产物还可能抑制脱硝反应器的还原反应。

综合考虑运行和投资成本、原材料的运输、尿素水解制氨工艺将会成为SCR脱硝反应还原剂制备工艺的发展趋势。

5结论

随着脱硝反应还原剂制备工艺的发展,对制备工艺安全、环保、节能的要求越来越高。本文对尿素水解制氨工艺的系统特点、工艺特性进行了研究讨论,同时与尿素热解制氨工艺进行了研究对比,得到以下的结论:

1)尿素制氨工艺所需原材料丰富、方便运输、对安全性要求不高,危险性比较低,具备较高的安全性和可靠性,运行时可控性较大、操作简单、稳定可靠。

2)尿素水解技术采用密闭循环提供反应物质,尿素配置阶段不会发生氨泄漏,反应器内的反应为间接加热方式,提高了系统的运行稳定度。同时能耗低,运行安全、稳定、可靠。

3)尿素热解技术尿素转化氨气的效率低,不完全热解所产生的副产物易沉积,导致其物耗高,由于其燃料消耗量大,能耗不随机组负荷降低而降低,不能多机组公用。