超低排放之高效双混SCR烟气脱硝技术及工程应用

麦电网 来源:上海龙净环保 作者:温卿云,何永,胜阎冬 2020-05-22

所属频道: 技术 关键词:

麦电网讯:2014年以来,国家环保部及其他相关部门出台了一系列的燃煤锅炉污染物排放标准:在京津冀、长三角、珠三角等区域的多省市地方政府、发电集团提出了主要污染物超低排放标准,即“50355”;2014年5月,国家环保部发布《锅炉大气污染物排放标准》(GB13271-2014);9月国家发改委、环保部以及国家能源局下发了关于《煤电节能减排升级与改造行动计划(2014-2020年)》的通知,要求东部地区、中部地区、西部地区新建和在役燃煤发电机组大气污染物排放浓度基本达到或接近达到燃气轮机机组排放限值(即在基准氧含量6%条件下,氮氧化物、二氧化硫、烟尘排放浓度分别不高于50、35、10毫克/标立方米)。

严格的氮氧化物排放标准,要求燃煤锅炉必须采用更高效率的脱硝新技术。就脱硝技术而言,脱硝效率最高而且应用最为广泛的技术无疑是SCR烟气脱硝技术。SCR烟气脱硝技术工艺流程简单,技术成熟可靠,脱硝效率可达90%以上。其最重要的部件是脱硝反应器和催化剂,最关键的技术则是喷氨技术、导流及整流技术和氨气调节技术。龙净环保经过多年的理论研究和工程实践,研发出特有的“高效双混SCR烟气脱硝新技术”,可有效应对最新的排放要求。

1、技术简介

SCR烟气脱硝技术中最初的氨/烟气混合技术主要有两种:一种是圆盘回旋混流技术,另一种是格栅式喷氨技术(AIG),如图2.1~2.2所示。这两种技术主要是依靠自身布置特性来混合氨气/烟气,混合调节手段单一。

图1.1圆盘回旋混流技术

图1.2格栅式喷氨技术

龙净环保作为最早涉足SCR烟气脱硝技术的企业之一,经过近十来与大型催化剂生产商的技术合作,对两种喷氨技术进行理论研究和多次改进创新,将这两种喷氨技术结合,研发出“高效双混喷氨技术”;同时,龙净环保对氨气调节技术进行研究创新,设计出适合国内燃煤电厂脱硝装置的“直通单座式氨气调节技术”。双混喷氨技术+直通单座式氨气调节技术形成龙净环保特有的“高效双混SCR烟气脱硝新技术”。

2龙净高效双混SCR烟气脱硝技术的特点

高效双混SCR烟气脱硝技术主要由双混喷氨技术、导流及整流技术和直通单座式氨气调节技术组成,详细介绍如下:

2.1双混喷氨技术

从两种喷氨技术可知,圆盘回旋混流技术特点是通过喷枪将氨空混合气直接对圆盘混合器对吹,由于圆盘的作用,氨空混合气产生剧烈的回旋气流并改变流向;而AIG喷氨技术特点是通过在脱硝入口烟道横截面上均匀布置格栅式的喷嘴来实现氨/烟气混合均匀。龙净环保通过多次的理论研究和流场模拟分析发现,将这两种技术结合,氨/烟气混合将变得更为均匀。结构设计如图3.1所示:

图2.1龙净环保双混喷氨新技术

2.1.1、AIG喷氨技术

燃煤锅炉省煤器出口烟道尺寸与SCR烟气脱硝反应器的尺寸通常是不一致的,必须通过脱硝入口烟道过渡,改变截面尺寸才可实现对接。而在入口烟道变截面处,烟气流动紊乱,不适合布置AIG。高效双混喷氨技术中,首先在有限的长度空间内完成入口烟道的截面尺寸变化,并设置导流板使烟气流速尽量均匀,AIG则布置在入口烟道完成截面尺寸变化后1~2m处。这样氨空混合气通过AIG喷射出,与较均匀的来流烟气混合,通过等截面入口烟道进入反应器。

为了防止烟尘堵塞,氨气喷射采用短喷管替代传统的喷嘴。

2.1.2一级混流器

每个喷氨支管上的氨空混合气的流量可以通过调节阀来调节,因此,AIG喷射出来氨空混合气在烟道截面上是均匀分布的,但由于来流烟气并未达到一个理想的均匀状态(截面烟气速度分布标准偏差>15%),在流经AIG时存在局部旋流区域,不利于氨/烟气的均匀混合。

为了消除上述的不利因素,龙净环保根据流场模拟的结果,在AIG下游500~1000mm处设置一级混流器。

2.1.3二级混流器

圆盘混合器具有较好的混流效果,可作为二级混流器。工程实践证明,在AIG下游1.5~2.5m处设置二级混流器的混合效果最佳。

由于氨/烟气混合的均匀性除了与喷氨技术有关外,还与混合距离有关。采用龙净环保双混喷氨技术,可以通过组合适应不同混合距离要求:若混合距离小于10m,一般选用完整的双混喷氨技术;若混合距离为10~12m,可以选择AIG+一级混流器;若混合距离大于12m,则可单独选择AIG或圆盘回旋混流技术。

2.2导流及整流技术

压力损失是SCR烟气脱硝装置的重要性能参数,其主要取决于脱硝烟道及反应器的布置、烟气流速的大小和均匀度。龙净环保在脱硝烟道和导流整流装置的设计上具有以下特点:

1)脱硝进出口烟道的走向采用缓转弯设计,在烟道拐弯处尽量不采用90°弯头,以降低烟道局部压力损失(如图3.2所示)。这种设计除了能降低压力损失外,由于烟道具有倾斜度,还具有防止积灰的作用。

2)根据每个项目的SCR脱硝系统的流场模拟结果设置导流板。在催化剂上游的烟道拐弯和变截面处设置导流板,将催化剂要求的各个参数值调整至最佳状态;同时也会在脱硝反应后的出口烟道与空预器入口烟道连接处设置导流板,使得空预器入口处的烟气流速均匀,保证空预器的换热性能。

3)在脱硝反应器上部设置整流格栅,同时反应器顶板上设置小挡板,进一步保证流场的均匀性。

图2.2缓转弯设计

2.3直通单座式氨气调节技术

氨气调节技术是保证脱硝效率、氨逃逸率及脱硝自动控制的关键技术,其主要的部件是氨气调节阀。由于氨气是一种有毒易燃物质,氨气调节阀一般采用气动执行机构。在国内SCR脱硝装置中,最初采用较多的是调节型球阀来调节氨气流量。

球阀是一种成熟的调节型阀门,有“O”形球阀、“V”形球阀之分,它是利用球芯的转动与阀座相割打开的面积来调节流量,具有流路简单、压力损失小、切断压差较大但可靠性较差、较笨重和价格贵的特点,比较适用于高粘度、不干净、悬浮液等介质,而且其调节曲线是对数型的。从上述的特点来看,球阀并不适用于脱硝装置的氨气调节。

根据工程实际投运情况反映,在脱硝负荷低的情况下,调节型球阀对小流量的氨气调节极不稳定,存在调节不连续、突变的现象。因此,若采用单一的调节球阀,必然无法满足脱硝装置在各种工况下自动调节的要求,要解决这个问题,必须在主调节球阀旁并联一路小流量的调节阀,专门用于低负荷时的氨气调节。但这不仅增加管路的复杂性和自动控制的繁琐性,还大幅度增加了造价。

为了解决调节型球阀的缺点,龙净环保采用直通单座式调节技术。其核心部件直通单座调节阀有一个阀芯和一个阀座,阀座与上阀盖一起,用于保证阀芯与阀座的中心定位,并在阀芯移动时,改变流体的流通面积,从而改变操纵变量,实现调节流体流量的功能。其特点如下:

l小流量调节性能好,可调比范围大,具有线形调节曲线。

l阀门允许压差小,执行机构调节灵敏,能及时根据负荷变化情况来调节氨气流量。

l泄漏量小,能实现严格的密封和切断。用于氨气调节时一般采用金属与聚四氟乙烯及其他复合材料的软密封,标准漏量为0.01%C(C是额定流量系数)。

工程实践证明,采用直通单座式氨气调节阀,能适应脱硝装置的负荷变化,调节性能精准稳定,管路简单,经济性好,密封性好,氨的泄漏小,安全可靠。

3高效双混SCR烟气脱硝技术的优点

1)脱硝效率高,可达90%以上;

2)烟气氨氮浓度分布的标准偏差可控制在4.2%以内;

3)烟气速度分布的标准偏差可控制在8%以内;

4)氨气调节响应精准,可实现脱硝全自动控制;

5)采用直通单座调节阀线性调节,能有效控制氨逃逸率<2.5ppm;

6)采用缓转弯设计,烟气阻力可减少100Pa以上,节能降耗;

7)进出口烟道倾斜设计,有效防止积灰;

8)采用二级混流技术,氨/烟气混合均匀。

4工程实例

龙净环保“高效双混SCR烟气脱硝技术”已应用于40多个脱硝工程,近100台套,总装机容量达40000MW。下面就几个典型的工程实例进行详细介绍:

4.1河北邢台国泰2×300MW烟气脱硝项目

(1)工程概况

邢台国泰发电有限责任公司#10、#11机组2×300MW采用选择性催化还原法(SCR)脱硝装置,在脱硝入口烟气量为1002734Nm3/h(湿态,实际氧),烟尘浓度49.4g/Nm3,NOx含量不高于900mg/Nm3(干基)时,要求NOx脱除率>90%,SCR出口NOx的排放浓度<90mg/Nm3,氨的逃逸率不大于3ppm。

(2)改造难点

该工程的难点在于脱硝入口NOx浓度高达900mg/Nm3,要求脱硝效率不小于90%。要满足这个要求,则必须同时运行3层催化剂,且要求催化剂迎风面处的烟气流场条件要比标准更加均匀,才可能实现。

(3)技术特点

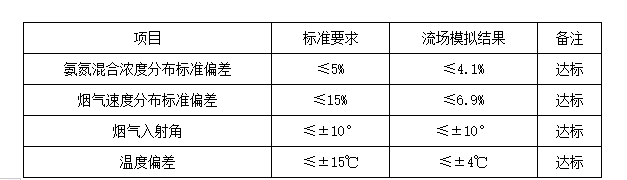

该工程虽然喷氨混合距离较长,有13m,但为了保证烟气流场条件,龙净环保采用了高效双混喷氨混合技术,强化了烟气和氨气的混合,保证了氨气与烟气在到达催化剂前已经充分混合,保证脱硝性能。数值模拟得到首层催化剂上游的烟气参数分布均匀性良好,各参数情况详见下表:

(4)改造效果

该工程已投运后,各项性能指标全面满足并优于性能保证值的要求,脱硝效率最高时可达92%以上,NOx出口浓度低于90mg/Nm3。图5.1为#10机组2014年7月3日19:07的脱硝监控画面,脱硝效率为90.35%。

图4.1邢台脱硝监控画面

4.2安徽华塑热电厂2×300MW烟气脱硝工程

采用选择性催化还原法(SCR)脱硝装置,脱硝剂为氨气。SCR反应器布置在锅炉省煤器出口和空气预热器之间,不设置SCR反应器烟气旁路。脱硝入口烟气NOx浓度小于450mg/Nm3(干基),在锅炉正常负荷范围内烟气脱硝效率均不低于80%,反应器出口NOx浓度不高于90mg/Nm3(6%氧含量,干烟气),NH3逃逸量应控制在3μL/L以下,SO2向SO3的氧化率小于1%。图5.2为华塑热电厂#1机组2014年11月28日14:09脱硝DCS监控画面,机组脱硝效率为88.6%。

图4.2华塑热电厂#1机组脱硝DCS监控画面

4.3大唐国际宁德电厂(2×600MW+2×660MW)机组

采用选择性催化还原法(SCR)脱硝装置,脱硝入口烟气NOx浓度小于400mg/Nm3(干基),出口浓度小于80mg/Nm3,脱硝效率不小于80%,氨的逃逸率不大于2.5ppm,SO2/SO3转化率小于1%。图5.3为宁德电厂#4机组2014年5月7日脱硝DCS监控画面,机组脱硝效率为87.25%。

脱硝

图4.3宁德#4机组脱硝DCS监控画面

4.4华润镇江电厂2×630MW机组烟气脱硝改造工程

采用SCR脱硝装置,在设计工况、入口NOx浓度300mg/Nm3、处理100%烟气量、在布置2层催化剂条件下脱硝装置脱硝效率不小于80%,氨逃逸量小于3ppm,SO2/SO3的转化率小于1%。图5.4为镇江电厂#6机组2014年11月28日16:35脱硝DCS监控画面,由于入口NOx浓度为187mg/Nm3,远低于设计值,脱硝效率66.95%即可保证出口NOx浓度为61.87mg/Nm3,

图4.4镇江电厂#6机组脱硝DCS监控画面

4.5神华鸿山热电厂2×1000MW烟气脱硝工程

该工程为新建脱硝项目,采用选择性催化还原法(SCR)脱硝装置,在设计煤种及校核煤种、锅炉最大工况(BMCR)、处理100%烟气量条件下脱硝效率不小于90%,脱硝入口烟气NOx含量200mg/Nm3(干基),SCR出口NOx的排放浓度<20mg/Nm3,氨的逃逸率不大于3ppm。

5结论

根据以上理论分析和工程实践证明,采用龙净环保的“高效双混SCR烟气脱硝技术”,脱硝效率可达到90%以上,NOx排放浓度小于20~50mg/Nm3。

龙净环保的“高效双混SCR烟气脱硝技术”已经过近100台套工程验证,运行稳定,技术成熟可靠,经济性能好,是当前超洁净排放高效脱硝技术的最佳选择。

频道更新

推荐新闻