燃煤电厂末端废水调质与干化技术研究及其工程示范

麦电网 来源:电力行业节能环保公众服务平台 作者:姚子麟 2020-05-26

所属频道: 技术 关键词:

麦电网讯:为了顺应燃煤电厂对废水零排放的需求,实现燃煤电厂末端废水合理处理,在分析梳理末端废水水质与现有零排放处理工艺的基础上,对燃煤电厂末端废水调质及干化技术进行了研究与探讨。研究了含盐雾滴的干燥过程及其影响因素,通过比选雾化方式和烟气分配方式,最终确定了以烟气旁路干化的方式来处理末端废水的技术,并进行了工程应用,完成了工程示范项目,并对其工程效果和运行经济性进行了评估。

自2014年以来,中国燃煤电厂逐步开始实施超低排放改造。超低排放改造实践中,石灰石一石膏湿法是主要的脱硫技术路线湿法脱硫过程中会产生脱硫废水。脱硫废水成分复杂、水质变化大、有害成分多,是燃煤电厂污染治理的难点。

2015年,国务院出台《水污染防治行动计划》(即“干干条”),标志着工业废水排放将进入强力监管范围。随着淡水资源的持续短缺,国家环保政策将进一步收紧,实现脱硫废水、高盐再生废水等电厂末端废水的零排放,已逐渐成为产业要求和共识。本文研究了含盐雾滴的干燥过程及其影响因素,确定了末端废水处理技术,进行了工程应用,并对其工程效果和运行经济性进行了评估。

1燃煤电厂末端废水特性及零排放工艺

研究末端废水水质特点及处理难点燃煤电厂工业生产过程产生的废水,主要包括经常性废水和非经常性废水。此外,燃煤电厂工业废水零排放过程还涉及末端废水。末端废水是指燃煤电厂工业废水经过分类收集、处理及浓缩后,产生的不宜继续利用的高含盐废水。脱硫废水、高盐再生废水是常见的末端废水湿法烟气脱硫工艺过程中产生一定量的脱硫废水。脱硫废水与火电厂一般工业废水相比,水质差异较大,主要表现在以下几个方面。

(1)废水呈弱酸性;

(2)废水中悬浮物含量高,且颗粒细小,主要成分为石膏、飞灰等;

(3)废水中含有大量可溶性的氯化物、氟化物等,腐蚀性强;

(4)废水中含有铅、铜、镐、镍、汞、锌、钻等有害重金属元素;

(5)从水质指标看,脱硫废水中化学耗氧量( COD)也是超标项目之一。

燃煤电厂化学补给水处理工艺中一般采用离子交换法深度除盐。在离子交换床体再生过程中会产生大量的酸碱废水。再生工艺各部分的再生废水水质不尽相同,目前的再生废水是混合收集,因此水量较大,混合后的含盐量仍较高,较难回用,其处理也是燃煤电厂水处理的难点。

1.2末端废水零排放处理工艺分析

实现末端废水零排放的技术路线不外乎有两种思路阵

(1)从废水中把各种杂质提取出来,最终通过蒸发结晶,将离子态的溶解盐结晶并达到固化处理的最终目的;

(2)充分利用灰渣的环境容量,把末端废水来自于煤中的杂质,转移至灰渣中,实现污染物“从煤中来,到灰中去”。

比较而言,思路1需要运用软化、纳滤、常规和高压反渗透膜技术等多种分离技术,工艺流程复杂,设备种类繁多,投资和运行维护成本高,可靠性存在诸多不确定性,并且需要消耗高品质蒸汽或者电能,不宜推广;思路2具有显著优点,值得深入研究。如何将废水中污染物质,与粉煤灰可控的、均匀的混合,是思路2要解决的关键问题。本文采用雾化干燥的方式来实现这一目的。

2末端废水雾化干燥技术研究

2.1雾化方式的选择

实现液滴和热烟气的有效混合,是雾化干燥的关键技术之一。雾化器是雾化干燥器的关键部件,其影响到产物的质量和能量消耗。好的雾化器应使雾滴直径均匀,喷嘴结构简单,生产能力大,能量消耗低,操作方便。常用的雾化器雾化方式有压力式、气流式和离心式。

压力式雾化器通过用泵将料液加压,并送入喷嘴,喷嘴内有螺旋室,液体在其中高速旋转并从出口小孔处呈雾状喷出。压力式雾化器结构简单、造价低、动力消耗低,但操作弹性小,且喷嘴容易腐蚀或磨损,进而影响喷雾质量。气流式雾化器通过压缩空气在喷嘴处达到音速并形成很低的压力,抽送料液由喷嘴成雾状喷出,其操

作弹性较大,但动力消耗较大,装置的生产能力较小。离心式雾化器将料液送入高速旋转的雾化盘中,在离心力作用下料液被拉伸撕裂并加速从周边呈雾状洒出。离心式雾化器操作简单,对物料的适应能力强,操作弹性大,产物粒径均匀;缺点是对应的干燥器直径较大,雾化器加工难度大,制造价格高。

燃煤电厂末端废水量大,且水质水量波动范围大,为确保末端废水完干干燥,废水需雾化至较小颗粒。比较而言,离心式雾化器最适合于末端废水零排放处理。

2.2烟气分配方式

雾化器喷雾轨迹及烟气导入形式是影响液滴和烟气混合的主要因素,而烟气导入形式与烟气分配器有关。烟气分配器应能够使烟气均匀地与液滴接触,防止气流在塔内形成涡流以避免或尽量减少粘壁现象,或迫使烟气在塔内按需要做直线或螺旋线状流动。

按热烟气和雾滴的接触方式,雾干干燥过程可分为并流干燥、逆流干燥和错流干燥。其中,离心式雾化器最合适的干燥方式为并流干燥。并流干燥根据烟气流入干燥塔内的轨迹,烟气分配器可分为直流型和螺旋型。直流型烟气流动速度均匀,气流速度低,不易发生粘壁现象,但为保证雾滴有足够的干燥时间,要求干燥塔高度较大。而螺旋型烟气呈螺旋线流动,干燥时间较长,可以有效利用干燥塔高度。通过调研比较,为减小干燥塔体积和高度,宜选择烟气从塔顶螺旋型烟气分配器引入的方式。

2.3含盐雾滴干燥过程及影响因素分析

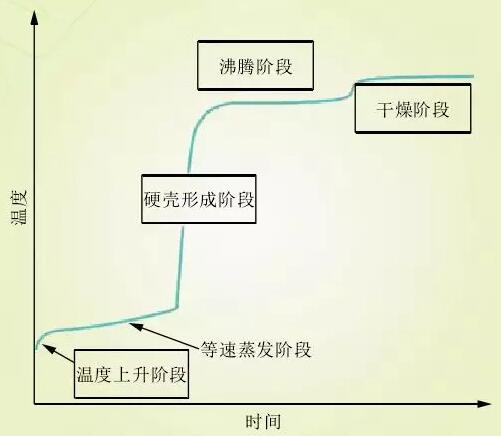

和纯液滴蒸发不同,含盐废水蒸发过程经历了温度上升阶段、等速蒸发阶段、硬壳形成阶段、沸腾阶段干干燥阶段,详见图1。

图1含盐液滴蒸发过程

含盐废水蒸发过程在前两个阶段与纯液滴蒸发过程一样。液滴先是在温度上升阶段预热升温。而后在等速蒸发段物料温度基本维持恒定,物料中含湿量变化较快,气体传给物料的热量全部用于湿分汽化。和纯液干干化不同,含盐废水蒸发多了硬壳形成阶段,本阶段液滴外壁的盐分浓缩形成一个硬壳,阻止了壳内液滴的直接沸腾;气体传给液滴的热量部分用于湿分汽化,部分用于物料升温。

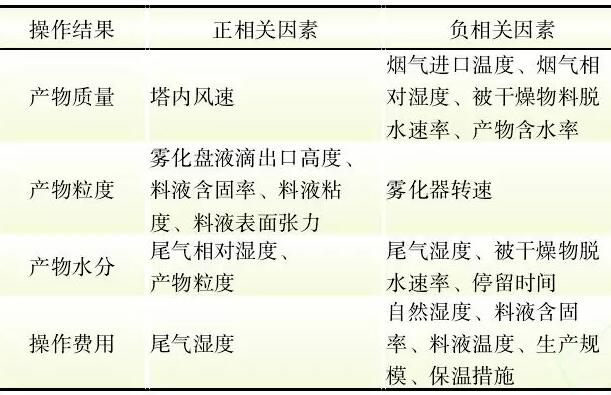

当外壳完全结晶后,随着外壁壳热量传递,物料内部水分不断被吸到外壁蒸发,温度变化不大,类似于沸腾,故称之为沸腾阶段。最后在干燥阶段,整个液滴不断缩小,仅存的湿分不断被汽化,最后形成颗粒物。表1列举了影响离心雾化过程的主要因素料液性质、热烟气性质等物性参数对雾化过程有明显影响。

表1雾化干燥操作结果与影响因素的关系

2.4示范工程末端废水烟气干化方式选择

示范工干干化热源选择主要考虑烟温和对后续环保设备的影响。温差是传热过程的主要驱动力。引入烟气温度越高,传热速度越快,干化速率也越快,完全干燥所需的空间小,但能量消耗也越大;反之,引入烟气温度越低,传热速度越慢,完全干燥需要的空间大。引入烟气亦不能对后续烟道造成太大的影响。综合考虑,脱硝反应

器前的高温烟气因为要进行NO二脱除,不适合作为干化热源;空气预热器后烟气温度较低,干燥同样废水所需烟气量大,且干化速率低,完全干燥需要更大的空间。因此脱硝后的烟气,温度合适,且不影响后续烟气的处理,比较适合作为干化用热源。烟干干化方式有直接烟道内干化和旁路烟道干化两种方式。比较而言,烟气旁路干化对现场烟道条件要求低,可靠性高,不影响机组主机运行,建议优先选择烟气旁路干化作为末端废水处置方案。

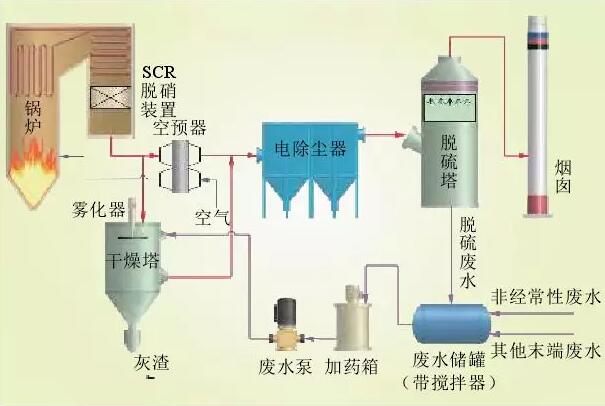

综上所述,示范工程选择烟气旁路干化方式进行末端废水的雾化干化。具体流程为旁路烟气通过干燥塔上部的蜗壳状烟气分配器引入干燥塔,末端废水经高速旋转的离心雾化器后被雾化成粒径极小的雾滴进入干燥塔内,雾滴与旁路热烟气直接接触进行热交换,液滴中的水分迅速蒸发。

3末端废水调质及干化示范工程

末端废水调质及干化示范工程,即烟气旁路干化系统,于2014年启动。2016年8月,该系统在浙江某电厂建成并投入运行,截至2017年12月,累计运行了9000h。

3.1系统设计

该烟气旁路干化系统包括干燥塔系统、废水供给系统、旁路烟道、灰渣输送系统及配套的测量及控制系统等,如图2所示。

图2烟气旁路干化末端废水示意

其中,(1)干燥塔系统主要包括干燥塔塔体、塔顶热空气分布器、雾化器等。塔顶热空气分布器采用蜗壳式烟气分配器。

(2)废水供给系统主要包括废水进料泵、废水储罐、搅拌器、相关管路及阀门和废水进料过滤器等。

(3)废水调质系统包括加药箱和加药泵。通过加药来调节废水pH。

(4)旁路烟道包括干燥塔入口烟道和出口烟道,进出口烟道上的烟气挡板。

(5)灰渣输送系统接入主机灰渣输送系统,干燥产生的灰渣进入塔底仓泵。

(6)测量及控制系统包括各类温度、压力、湿度、流量测量仪表及传感器,以及DCS控制系统。除灰渣输运系统外,所有系统均接入机组主机DCS控制系统。

3.2控制策略选择

现有末端废水处理工艺中,较少使用烟气旁路干化技术,也缺乏配套的控制技术。旁路烟气干化法热源依赖于锅炉烟气,锅炉烟气流量、流速和温度等工况因素对干燥设施影响很大。在工况波动较大时,可能发生水分蒸发不完全,或烟气引入量过大情况。前者严重影响末端废水干燥设施本体及后续的烟道、除尘器等设施的安全,后者则造成严重的能量浪费。故末端废水烟气旁路干化技术,其控制技术核心是实现烟气一末端废水的良好匹配。此外,粉煤灰品质等也是控制过程必须考虑的关键。

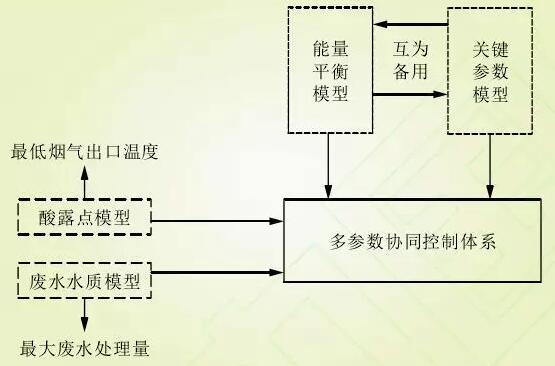

该烟气旁路干化系统运行中,一种多参数协同控制体系被提出和应用。即基于水质模型,确定最大末端废水处理量;结合酸露点模型,确定烟气旁路出口的最低温度;能量平衡模型和关键参数模型互为补充,自动监测系统状态并实时调节末端废水干化系统。图3为协同控制体系的示意图。

图3多参数协同控制体系

能量平衡模型根据实测旁路出口烟道烟气温度及其所在的控制值区间,分类别的调整旁路进口烟气流量或脱硫废水给料量。采用前馈一反馈控制结构对整个脱硫废水旁路蒸发过程进行自动控制和智能调节,同时异常工况下设有保护措施,充分保障系统安全。关键参数模型可通过收集分析机组负荷和炉膛吹灰信息,确定不同负荷、吹灰器投运与否条件下,干燥塔废水喷水量和出口烟气温度的对应关系,形成控制曲线或不断修正控制曲线。实践中,两者相互协调,互相补充。

3.3示范工程效果评价

3.3.1对烟尘浓度的影响

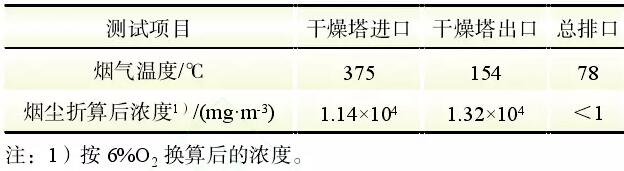

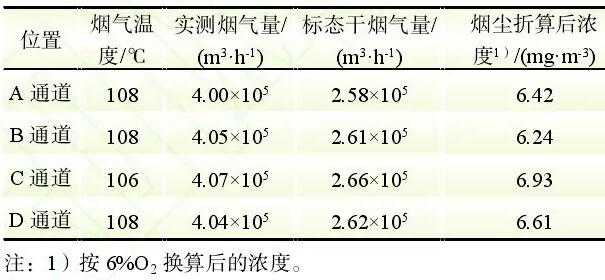

示范工程投运后,后续环保设备(尤其是电除尘器)以及总排口排放指标是优先关注的因素。2016年12月20-22日,在干燥塔投运工况,浙江省环境监测中心对总排口及电除尘器进行了为期3天的现场测试。测试结果如表2和表3所示。

表2总排口烟尘测试结果

表3电除尘器出口烟尘测试结果

由表2和表3可以看出,在实施了有效的控制技术后,末端废水烟气干化系统投运与否,对电除尘器出口和总排口烟尘浓度无明显影响。

3.3.2最大出力以及累计处理废水量

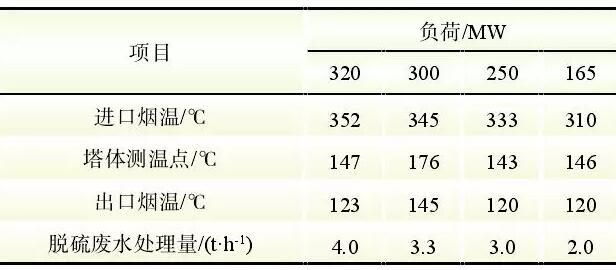

表4为不同负荷下,烟气旁路干化系统最大末端废水处理能力试验结果。进口烟气挡板开度55%~65%,以出口烟温120℃为控制指标时,330MW负荷时,最大废水处理能力大于4.0t/h;250MW负荷时,最大废水处理能力大于3.0t/h;165MW负荷时,最大废水处理能力大于2.0t/h。考虑到进口烟气挡板开度还可以适当增大,实际各负荷下还有一定的处理能力冗余。

表4不同负荷最大处理试验结果

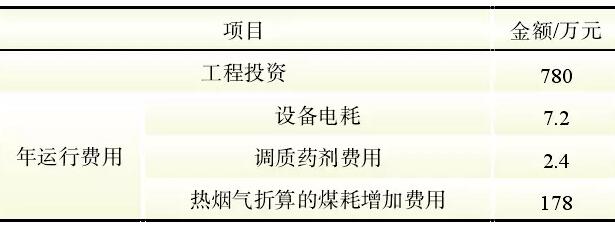

3.3.3经济性评价

该末端废水烟气干化系统,运行成本主要包括设备电耗、调试药剂费用及引出热烟气折算的煤耗增加费用,如表5所示。

表5项目投资和年运行成本比较

以旁路干化系统年运行5000h、厂用电0.4元/(kW/h) ,雾化器及泵电功率36kW计,设备年电耗约7.2万元;以药剂价格3000元/t、调质脱硫废水需调质剂8t/年计,药剂费用约为2.4万元/年;处理3.4 t/h末端废水,增加的标准煤耗约为1.39g/(kWh)。以此为基础计算,年运行5000h ,废水处理量3 t/h情况下,年增加标准煤耗1980t,以标煤价格900元/t计,煤耗增加费用为178万元/年。运行总成本约为188万元/年。其投资成本在780万元左右。比较浓缩蒸发结晶的废水处理方式,在工程投资和设备运行上都有较大的经济优势。

4结语

本文分析了末端废水理化特性,并梳理了末端废水零排放工艺思路;在比选雾化方式和烟气分配方式的基础上,研究了含盐雾滴的干燥过程,并分析了其影响因素,提出了一种烟气旁路干化技术路线;建成了末端废水调质及干化装置,研究了其控制技术,并对其工程效果及运行经济性进行了评估。该示范工程效果明显,出力可靠,经济性高。

频道更新

推荐新闻