电渗析法分离烟气氨法脱硫浆液中的CI-

麦电网 来源:电力行业节能环保公众服务平台 作者:袁靖淞 2020-05-26

所属频道: 技术 关键词:

麦电网讯:为解决烟道气氨法脱硫浆液中Cl-的不断积累会导致装备严重腐蚀并影响硫钱结晶的问题,对异相离子交换膜堆为核心的电渗析器装置分离硫钱模拟浆液中Cl-进行研究,探究工艺参数和浆液性质对分离效果的影响。结果表明,利用电渗析技术可将Cl-进行有效分离,优化工作电压为20V、浓、淡室的循环体积流量均为300L/h;而pH对Cl-分离效果影响较小。

在电渗析过程中,Cl-会优先于SO42-从淡室迁移至浓室,但随着硫铵浓度的增大实现Cl-完全迁移的时问会延长,当电渗析设备运行60min时可达到对Cl-较好的分离效果。电渗析装置对于分离烟道气氨法脱硫浆液中的Cl-具有良好的应用前景。

在我国,氨法脱硫技术与其他脱硫方法相比显示出独特的优势,其反应过程是气液相反应,具有能耗低、反应速率快、吸收剂利用率高、脱硫效率高且兼具一定的脱硝作用等优点。同时,氨法脱硫技术可资源化利用SO2,具有较好的经济效益。

但是值得注意的是,来源于燃煤和补水的氯元素在硫钱浆液中以Cl-的形式不断积累后,其质量浓度可达20g/L以上。在氨法脱硫浆液的弱酸性条件下,高含量的Cl-不仅使装备发生严重的均匀腐蚀,而且还会产生点腐蚀、缝隙腐蚀等局部腐蚀,同时也会降低硫铵的结晶度并使得结晶颗粒变小。因此,分离脱硫循环浆液中的Cl-对氨法脱硫系统的高效、安全及稳定运行,以及该技术的进一步推广应用具有极其重要的意义。

现有的解决方案大多将含高含量Cl-的硫铵浆液直接干燥,从而将脱硫循环浆液中的Cl-含量维持在较低的水平。有的采用的技术方案则是用工业水对进入脱硫塔之前的烟气进行循环喷淋洗涤,从而降低进入脱硫浆液中的Cl-含量。这些方法在实际应用中不同程度地存在一些不足,如能耗较大、耗水量较多、Cl-去除不够彻底、效率不高及装置本身腐蚀较严重等。

电渗析技术是电化学与膜技术结合的一种分离技术,带电离子以电位差为动力透过膜材料作定向的选择性的迁移,从而实现对溶液的浓缩、精制、分离和提纯。电渗析技术具有能耗低、经济效益显著、装置使用寿命长等优点,被广泛应用于食品、医药、化工、海水淡化和废水处理等领域,其中在Cl-分离的应用上取得了较好的效果。但是将电渗析装置应用于分离脱硫浆液中的Cl-的研究尚未见诸报道。

本研究针对氨法脱硫系统以及脱硫浆液的特点,利用以异相离子交换膜膜堆为核心部件构建电渗析装置,并对氨法脱硫浆液中的Cl-进行分离。实验探究电压、循环流量、浆液pH等参数对电渗析装置运行以及Cl-迁移的影响,优化装置运行条件,并在优化运行条件下,考察硫铵浆液中硫铵含量对Cl-分离效果的影响,以期为后续进一步研究奠定基础。

1实验部分

1.1试剂及仪器

实验所用NH4Cl和(NH4)2SO4为工业级,AgN03、CH3CH2OH、HN03、NaOH、BaCrO4等为市售分析纯。用NH4CI和(NH4)2S04、配制Cl-质量浓度为20g/L,(NH4)2S04质量分数0~40%的溶液作为待处理溶液。

实验所用仪器包括ZD-2型电位滴定仪,216型银离子选择性电极,217型双盐桥饱和甘汞电极,pHS-2型酸度计,752s紫外可见分光光度计。

1.2电渗析器工作原理

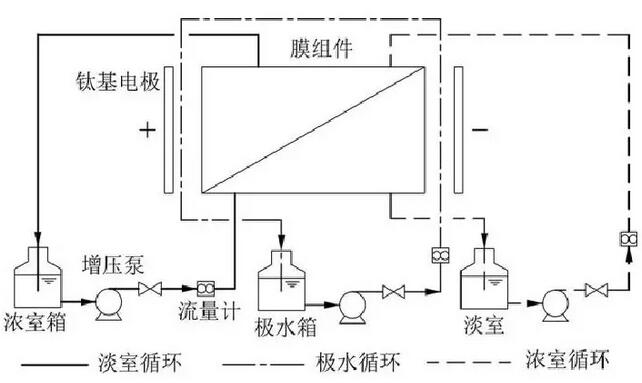

用电渗析装置分离Cl-的工作原理如图1所示。

图1电渗析膜堆分离浆液中Cl-的工作原理

两电极之间交替装配阴离子交换膜(AEM)和阳离子交换膜(CEM),并在离子交换膜之间隔以格网形成隔室。电渗析装置工作时,NH4CI溶液或含有NH4CI的脱硫浆液(淡液)和自来水(浓液)分别进入相邻的隔室,在直流电场的作用下,淡液中所含的Cl-会透过阴离子交换膜向正极迁移至浓液隔室,并且因阳离子交换膜的阻隔而留在浓液中;而淡液中所含的NH4+也会透过阳离子交换膜向负极迁移至浓液隔室,因阴离子交换膜的阻隔也留在浓液中。

经过多次循环后,淡液中的NH4CI含量越来越低,而浓液中的NH4CI含量则会慢慢变高,从而实现Cl-的分离。

1.3实验装置

实验所用电渗析装置委托定制,型号IONLYER2040-40。膜堆以一级一段立式组装,由20对200mmx400mm尺寸的异相阴阳离子交换膜交替排列,膜与膜之间用聚丙烯材质隔板装配而成,阴膜型号为AM-06,阳膜型号为CM-03,有效膜面积为1.0m2。其他附件(如电极板、泵、压力表、流量计、阀门、压紧板等)均由耐硫铵浆液腐蚀的材质制做。

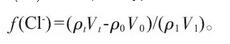

如图2所示,膜堆内流路由3个循环组成:

①浓液(自来水)由浓室箱经增压泵进入膜组件,然后返回至浓室箱,构成浓室循环;

②作为冷却电极用的极水(质量分数1%的Na2SO4溶液)从极水箱经增压泵流经电极的正、负极后返回极水箱,构成极水循环;

③NH4CI溶液或含有NH4CI的脱硫浆液由淡室箱经增压泵进入膜组件淡室隔室,然后返回淡室箱,构成淡室循环。

图2电渗析分离脱硫浆液中Cl-工艺流程

实验中浓室箱和淡室箱溶液体积均为5L,极水体积为4L。实验中可调节电压、循环流量、溶液pH等参数,定时取出水样分别以自动电位滴定法和分光光度法测定浓淡室中Cl-和SO42-的含量。

2结果与讨论

2.1操作参数对Cl-迁移效果的影响

在运用电渗析装置对硫铵浆液中的Cl-进行脱除之前,考察Cl-在电渗析装置中的迁移行为,研究了电压、循环流量、浆液pH等参数对Cl-迁移行为的影响,得到装置运行的优化条件。

2.1.1电压

电渗析装置在运行过程中离子迁移的主要推动力为电压,不同的电压会造成离子在膜堆中具有不同的迁移速度,而且在不同电压条件下电流密度也不相同,从而影响电渗析装置对Cl-的分离效果。为了探索电压与离子在膜堆中的迁移速度的关系,以及相同电压下离子的迁移量与时间的关系,用电渗析装置在不同电压条件下进行实验并定时取样分析浓室中Cl-的含量,得到不同电压条件下Cl-含量随时间的变化关系(浓室和淡室体积流量均为300L/h,pH约为6.6),如图3所示。

图3不同电压条件下浓室中Cl-含量随时间的变化

由图3可知,在不同电压条件下,浓室中的Cl-含量均先快速上升,然后逐渐趋于稳定。浓室中Cl-含量增加速度渐渐变慢,将最终浓室中Cl-含量稳定的状态视作完全迁移。而且随着电压的增大,Cl-实现完全迁移至浓室所需要的时间也变短,在电压为20V以上时,实现Cl-完全迁移只需要约30min,而在电压为15V时则需要40min,可见离子迁移效率与电压大小呈正相关。电渗析过程中Cl-迁移效果可通过迁移率f(Cl-)来表达,其计算式为:

式中,ρt和Vt分别为浓室中t时刻时的Cl-的质量浓度与体积,ρ0和V0分别分别为浓室中初始Cl-的质量浓度与体积,ρ1和V1分别为淡室中初始Cl-的质量浓度与体积。

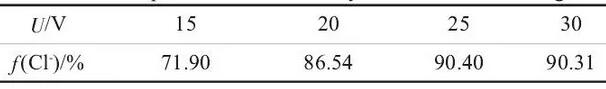

通过计算可以得出在不同电压条件下电渗析装置运行30min时Cl-的迁移率,如表1所示。

表1不同电压条件下Cl-迁移率的比较

由表1可见,随着电压增大,单位时间内通过离子交换膜的离子数增多,迁移率随之增加。但是,电极之间的电流会随着电压的上升而增加,电压过大也会产生浓差极化现象,从而增大面电阻、降低电流效率,而且长期在高电压下工作会降低离子交换膜以及电极的使用寿命。由表1还可知,当电压为20V以上时Cl-的迁移率变化不大。所以,在此实验条件下,从能耗和最终Cl-的迁移率角度考虑,电渗析装置分离Cl-的优化电压为20V。

2.1.2循环流量

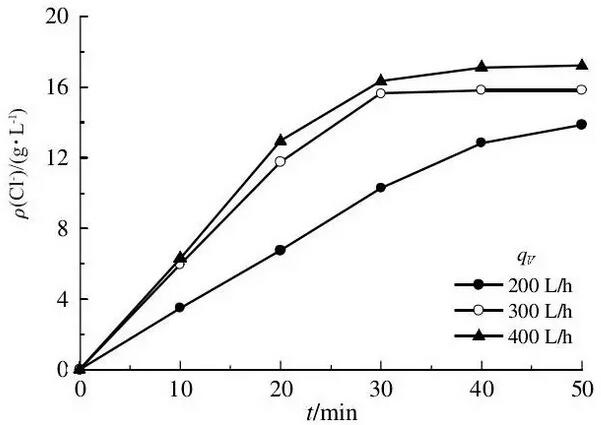

膜堆内循环流量的变化实质上是流速的变化,对于离子迁移的影响在于能够影响溶液在隔室内的流动状态,进而对传质过程产生影响,所以流量对离子迁移的影响与流体粘度和膜组件的几何参数有较大的关系。为保持浓淡室压力一致,浓室与淡室采用相同的流量。在电压为20V、pH约为6.6条件下,在不同循环流量条件下进行实验,定时取样分析浓室中Cl-的含量,得到的不同循环流量条件下Cl-含量随时间变化,见图4。

图4不同流量条件下浓室中Cl-含量随时间变化

由图4可知,当体积流量分别为300L/h和400L/h时,浓室中Cl-含量先快速增加并在约30min后渐趋平稳;而当体积流量为200L/h时,浓室中Cl-含量始终处于缓慢上升状态,即使在50min时也没有完全迁移。可见流量对Cl-迁移有显著影响,且迁移速度随着流量的增大而增大。当体积流量由300L/h升至400L/h时,迁移速率变化不是很大,尤其是30min之后,随着淡室中Cl-含量的下降,Cl-的迁移速率在这2种流量条件之下的变化更不明显。但是相较而言,体积流量为200L/h时Cl-的迁移速率明显降低,而且实现离子完全迁移的时间更长。

通过不同流量条件下的膜通量J可以考察Cl-迁移效果。计算式如下:

式中,N为膜组数,S为单张膜有效面积,t为操作时间。

通过计算得出不同循环流量条件下30min后膜通量,如表2所示。

表2不同流量条件下膜通量的比较

由表2可知,体积流量为200L/h时与300、400L/h条件下的膜通量差异显著,但后两者的差别则不大。当进水流量增加时,隔室内湍流程度增强,滞流层变薄,边界层厚度变小,膜堆内电阻变小,即在同样的操作电压下会提高电流效率,Cl-的过程传质效率也会相应提高。

但是另一方面流量过大会导致物料在电渗析器内的停留时间变短,离子透过膜的机率变小,不但离子迁移增量效果甚微,反而会造成不必要的能耗。故实际应用过程中不必采用过大流量。因此,确定此条件下电渗析装置分离Cl-的体积流量为300L/h。

2.1.3pH

在电渗析系统中,pH会影响离子的电离程度和极限电流密度等,这可能会对Cl-的迁移产生影响。在现场的烟道气氨法脱硫系统中,氨法脱硫浆液的pH为3~6,因此考查pH为2.0~8.0运用电渗析技术分离Cl-的效果。用盐酸和氨水调节溶液pH分别为2.0~8.0,用电渗析装置进行处理,浓室和淡室体积流量均为300L/h,电压为20V定时取样分析浓室循环液中Cl-含量,结果如图5所示。

图5不同pH条件下浓室中Cl-含量随时间变化

由图5可知,pH对Cl-的分离没有太明显影响,Cl-迁移量随时间的变化基本一致。在pH为2~8时,NH4+,Cl-以及SO42-等阴、阳离子均以较稳定的形式存在,在不影响离子形态的情况下,其迁移规律不会产生较大变化。因此,电渗析设备在氨法脱硫浆液中运用时主要考虑pH对离子交换膜的影响。

实验采用的异相离子交换膜是以聚丙烯为骨架并以涤纶加以增强的材料,功能基团分别为磺酸基和季胺基,在pH为2~12内性能稳定,所以氨法脱硫浆液介质对其机械性能和离子透过性能没有影响。总体而言pH对该体系中Cl-的分离没有太明显的影响,此实验中以异相膜堆构建的电渗析装置适用于氨法脱硫浆液中Cl-的分离。

2.2电渗析分离脱硫浆液中Cl-

在上述电渗析装置分离Cl-实验确定的优化条件下进行浆液中硫铵含量对Cl-分离效果的影响实验,并考查电渗析过程中浓室与淡室中SO42-与Cl-的摩尔比变化情况。

2.2.1(NH4)2S04初始含量对Cl-迁移效果的影响

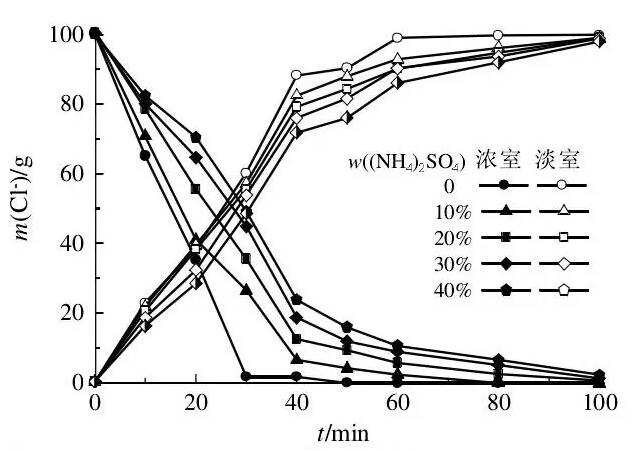

在现场的烟道气脱硫浆液中(NH4)2S04的含量近饱和,故在应用电渗析装置处理脱硫浆液时,要考虑到(NH4)2S04的含量对Cl-分离效果和装置的使用效率的影响。在浓淡室体积流量均为300L/h、电压为20V、pH为5.5~6.7的条件下,考查了(NH4)2S04质量分数为0~40%下电渗析装置对Cl-的分离效果,浓淡室中Cl-总质量变化情况如图6所示。

图6不同(NH4)2S04含量条件下浓淡室中Cl-总量变化情况

从图6可知,在不含(NH4)2S04条件下,在装置运行约30~40min时,即可实现Cl-完全从浓室迁移至淡室。而在含有(NH4)2S04的体系中,实现完全迁移的时间延长至60min以上,且随着(NH4)2S04含量的增大,实现完全迁移的时间也随之延长。

实验电渗析装置所用离子交换膜为异相离子交换膜,由于离子之间存在Stokes半径和水合自由能的差异(Cl-和SO42-的Stokes半径分别为0.119nm和0.231nm,水合自由能分别为347kJ/mol和1000kJ/mol),高度交联的离子交换膜对离子半径较大、水合自由能较大以及价态较高的离子具有位阻作用,因此Cl-会优先从离子交换膜中通过,由淡室进入浓室。

但是体系中SO42-同时也会在电场以及浓差作用的推动下进行迁移,并且随着SO42-含量的增加,SO42-占据了更多的离子交换基团,相对于Cl-的迁移量也会相应增加,因此在含(NH4)2S04含量较高条件下实现Cl-完全分离的时间会延长

2.2.2Cl-分离效果的优化

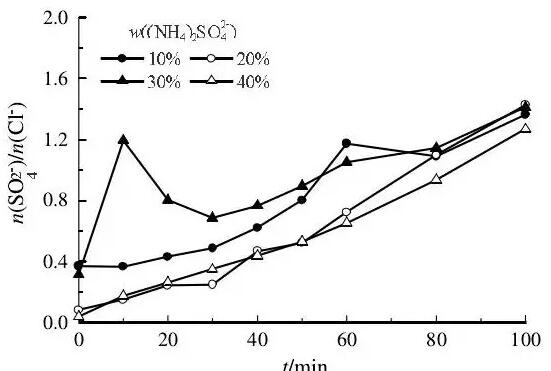

在氨法脱硫工艺中,(NH4)2S04作为副产物被回收利用,所以在对Cl-进行分离的同时要尽量避免(NH4)2S04的损失,且减少NH4Cl浓缩液中(NH4)2S04的含量也有利于对其后期处理。所以考查了Cl-分离过程中浓室与淡室中SO42-与Cl-的摩尔比变化情况,结果如图7所示。

从图7可知,在不同(NH4)2S04含量条件下,浓室中n(SO42-)/n(Cl-)很稳定,逐渐上升至1左右后即变化不大。而淡室中n(SO42-)/n(Cl-)会随着电渗析的进行缓慢上升,尤其是在约60min之后,淡室中的Cl-几乎完全迁移至浓室,而剩余的SO42-还有很多,所以n(SO42-)/n(Cl-)就会上升得很快。当(NH4)2S04的质量分数分别为0,10%,20%,30%,40%时,淡室中n(SO42-)/n(Cl-)在100min时可达到64.7,68.6,74.3,99.0,而浓室中相应的(NH4)2S04含量下最终n(SO42-)/n(Cl-)变化并不明显,分别为1.2,1.4,1.4,1.3。

图7(a)浓室

图7(b)淡室

图7不同初始(NH4)2S04含量下浓室与淡室中SO42-与Cl-的摩尔比随时间变化

由此可知,在电渗析初始阶段,SO42-和Cl-会同时由淡室迁移至浓室,而且2种离子的迁移过程以一个比较稳定的比例进行。但是在约60min时,Cl-几乎实现了完全迁移,则之后主要是SO42-的迁移过程。为了在实现Cl-迁移的同时尽量减少SO42-的迁移量,综合上述2种阴离子总量的变化,在此Cl-含量及操作条件下,电渗析设备运行60min即可达到较好的分离效果。

3结论

探索采用以异相离子交换膜为核心的电渗析装置对烟道气氨法脱硫浆液中的Cl-进行分离,研究了电渗析操作参数(电压、循环流量)以及溶液本身性质(pH、硫铵含量)对实验中Cl-迁移效率的影响。

结果表明,实验采用的电渗析装置能够正常运行且Cl-分离效果较好,在此实验条件下的优化工作电压为20V、浓淡室循环体积流量均300L/h,正常范围内的溶液pH对于Cl-迁移影响不大。在此实验条件下,脱硫浆液中硫铵含量的增加会降低Cl-的迁移效率,研究发现当装置运行至一定的时间节点能够达到Cl-迁移率较高且硫铵损失较少的目的,不影响硫铵产物回收利用。

此研究明确了电渗析应用于氨法脱硫浆液中Cl-分离方面的可行性,为建立氨法脱硫系统中Cl-分离体系奠定了一定的基础。

频道更新

推荐新闻