废选择性催化还原脱硝催化剂中金属钨和钒的萃取分离及回收

麦电网 来源:电力行业节能环保公众服务平台 作者:李智虎 2020-06-22

所属频道: 技术 关键词:

迄今为止,有关萃取法回收废催化剂中金属的研究主要集中在炼油加氢脱硫催化剂、加氢裂化催化剂和加氢脱氮催化剂等工业催化剂。萃取剂对金属离子的选择性是影响催化剂中金属回收的关键因素之一。

废SCR脱硝催化剂属危险固体废物,相关处理处置技术在我国尚处于研发阶段。废SCR脱硝催化剂中含有的钨(W)、钒(V)和钛(Ti)均为重要的工业原料,在自然界分布较少且价格昂贵,具有很高的回收利用价值。从废SCR脱硝催化剂中回收W、V和Ti,一方面可降低脱硝成本,实现资源的循环利用;另一方面又能避免对环境的污染,经济和环境效益显著,具有广阔的工业应用前景。

目前,我国有关废SCR脱硝催化剂中金属回收的研究很少。尽管如此,近年来国内外学者开展了一些从炼油加氢脱硫催化剂、加氢裂化催化剂和加氢脱氮催化剂等工业催化剂中回收钼(Mo)、V 的研究,采用的方法主要有化学沉淀法、溶剂萃取法、离子交换法和活性炭吸附法等。

其中,溶剂萃取法因具有流程简单、分离效率高、选择性好、操作简单和成本低等优点,吸引了众多研究者的关注。Olazabal 等采用酸浸法,将加氢脱硫催化剂中的 V溶解进入液相,再以 Alamine 336 为萃取剂对酸浸液中的 V 进行分离与回收,结果表明,当酸浸液p H<1.0 时 V 的萃取率最高。

然而,Lee 等研究指出,当酸浸液的 p H 值为 8~9 时,Alamine 336 萃取分离 V 的效果较好。Saily 等研究 Cyanex 301 萃取分离 Mo-Ni 催化剂酸浸液中的 Mo,结果表明,Cyanex 301在较宽的pH值范围内可实现 Mo 的萃取分离(萃取效率高于 90%);另外,溶液中共存 Mo、V、Ni 和 Mg 等离子时,Cyanex 301 对 Mo 具有较高的选择性。

Chen等研究三烷基胺萃取回收炼油厂脱硫催化剂中的Mo和V,结果表明,Mo和V的萃取率分别可达 91.3%和 90.1%。lazabal 等研究利用阳离子萃取剂 Lix 26 从炼油厂脱硫催化剂碱性浸出液中萃取回收V。Park等和Mishra ]研究利用Lix 84-I萃取回收废催化剂酸浸液中的金属。其他萃取剂如Lix 63,Alamine304等也被研究用来萃取回收废催化剂酸浸液中的有价金属。

迄今为止,有关萃取法回收废催化剂中金属的研究主要集中在炼油加氢脱硫催化剂、加氢裂化催化剂和加氢脱氮催化剂等工业催化剂。萃取剂对金属离子的选择性是影响催化剂中金属回收的关键因素之一。

目前,有关废SCR脱硝催化剂W和V回收的相关研究鲜有报道,且SCR脱硝催化剂的成分特点与炼油厂催化剂存在较大区别,现有的萃取工艺并不一定适用。本工作在前期研究废SCR脱硝催化剂中W 和V酸性浸出的基础上,进一步开展酸浸液中W和V的萃取分离实验研究,拟为废SCR脱硝催化剂中金属W和V的分离回收提供理论和技术参考。

1 实验

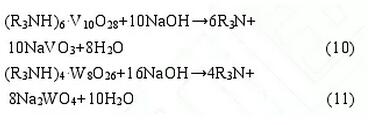

1.1 W和V的酸性浸出

采用的废催化剂主要组分(质量分数)为:V2O5:1.5%,WO3:3.07%,TiO2:80.2%,SiO2:5.83%,Al2O3:1.74%,CaO:1.24%。利用压缩空气吹扫SCR脱硝催化剂表面的飞灰后,再将催化剂研磨至粒径为200 目(粒径为 840 μm)左右的颗粒,并将研磨后的催化剂和碳酸钠按质量比 1:1.2 进行混合焙烧,将W和V转化为酸溶性物质[如式(1)和式(2)],同时去除一些有机物。

最后将混合焙烧物置于稀硫酸溶液中,将其中的 W 和 V 物质溶解进入液相。前期研究表明,当碳酸钠和催化剂的质量比为 1.2,焙烧温度为800 ℃,焙烧时间为 3 h,硫酸浓度为 2%,液固比为 8:1,浸出温度为 80 ℃,浸出时间为 4 h 的条件下,废SCR脱硝催化剂中W和V的浸出率可分别高达 99.08%和 98.49%,为后续 W 和 V 的萃取回收提供了良好的条件。

1.2 萃取分离

将三正辛胺(TOA,[CH3(CH2)7]3N,简写为 R3N)和异癸醇 按一定比例加入到 航空煤油(馏程为160.5~189.5 ℃)中,制得萃取剂,其中 TOA 的体积分数为 12%,异葵醇的体积分数为 10%。利用稀硫酸将上节中酸浸液的 p H 值调为 1.0~3.5 后,将其与萃取剂一同加入到分液漏斗中,摇晃分液漏斗确保有机相和水相混合均匀。然后将分液漏斗静置,使有机相和水相分层,W和V从水相萃取进入有机相。采用分光光度法测量萃取前后水相中 W、V 的浓度,进而计算得到 WV的萃取效率η。

2 结果与讨论

2.1 W 和 V 的萃取

2.1.1 萃取液组成的影响

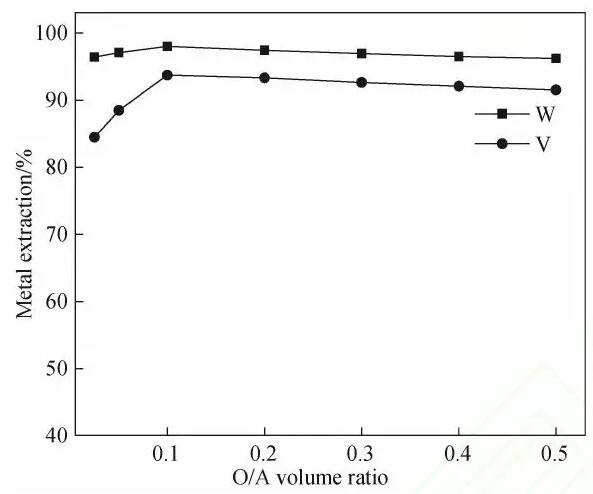

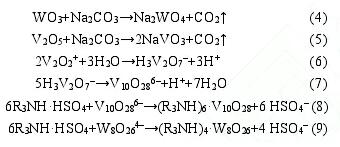

萃取液是萃取剂与酸浸液的混合溶液,有机相(萃取剂)与液相(酸浸液)(O/A)体积比对萃取效率的影响如图 1 所示。

从图 1 可以看出,当萃取液组成 O/A 体积比从0.025 增加到 0.10 时,V 的萃取效率从 84.43%增加到 93.72%。此后,继续增加萃取液的 O/A 体积比至0.500 的过程中,V 的萃取率呈下降趋势。其原因可能是,当萃取液组成 O/A 值高于 0.100 时,会使负载有机相中 W 和 V 的浓度降低,溶液中杂质离子的萃取反应加剧,从而抑制了 V 的富集和分离。W的萃取率随萃取液组成 O/A 的变化趋势与 V 类似,当萃取液组成 O/A 为 0.10~0.50 的范围内,W 的萃取率可达 96%以上。综合考虑,实验确定最佳相比萃取液组成 O/A 为 0.10,此时 W 和 V 的萃取率可分别达到 98.00%、97.32%。

图 1 萃取液组成 O/A 对钨(W)和钒(V)萃取率的影响

2.1.2 萃取时间的影响

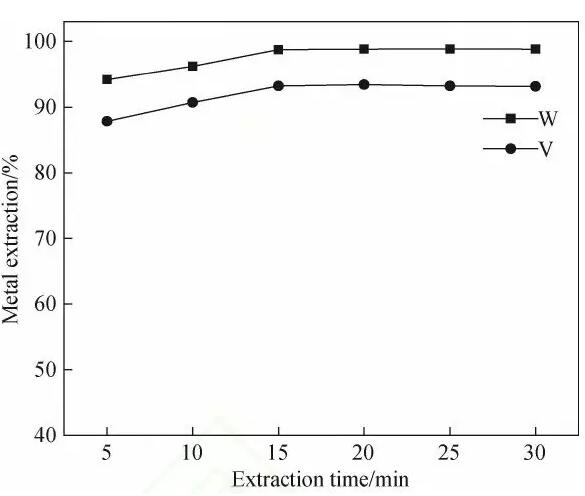

萃取是萃取剂与酸浸液混合的过程,因此萃取时间 t 对萃取率有着一定的影响。图 2 为 W 和 V 萃取效率η随 t 的变化规律。

从图 2 可以看出,W 和 V 的萃取率随着萃取时间的延长呈先上升后稳定不变的趋势。当萃取时间为 5 min 时,W 和 V 的萃取效率分别为 94.18%和87.86%;当萃取时间增加到 15 min 时,W 和 V 的萃取效率分别达到 98.85%和 93.43%。此后,继续延长萃取反应时间,W 和 V 的萃取效率几乎保持不变,说明此时对酸浸液的萃取过程达到了平衡状态。

在酸浸液萃取初期,随着萃取时间的不断延长,被萃取进入有机相中的 W 和 V 越来越多,继续对酸浸液进行萃取时,酸浸液中的杂质离子被萃取的可能性越来越大,在一定程度上抑制了 W 和 V 的继续萃取;同时,随着萃取时间的延长,有机相与酸浸液接触时间越长,有机相的损失越多,容易造成萃取剂损耗增加[18]。综合考虑,实验确定最佳萃取平衡时间为 15 min,此时 W 和 V 的萃取率分别为98.85%和 93.43%。

图 2 萃取时间对 W 和 V 萃取率的影响

2.1.3 酸浸液 p H 值的影响

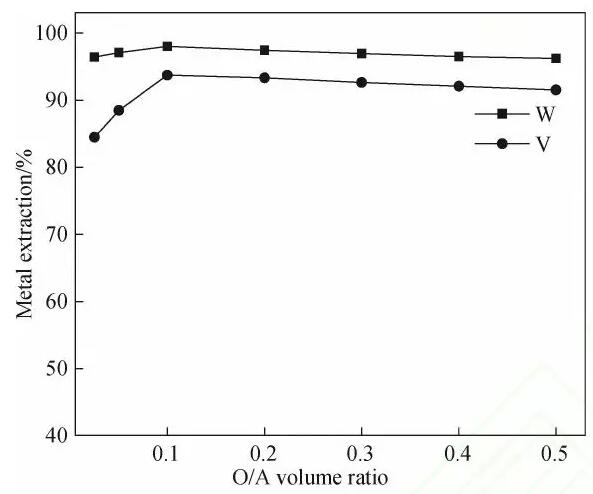

研究发现,浸出液的 p H 对 W 和 V 的萃取率有着很大的影响,主要是因为浸出液中 W 和 V 随溶液 p H 的变化而呈现不同的离子状态。图 3 为酸浸液 p H 与酸浸液中 W 和 V萃取率之间的关系。

图 3 浸出液 p H 对 W 和 V 萃取率的影响

从图 3 可以看出,当酸浸液 p H 值从 1.0 增加至2.5 的过程中,W 的萃取效率从 92.07%增加至98.78%,V 的萃取效率从 80.39%增加至 93.22%。当酸浸液 p H 值从 2.5 继续增加至 3.5 的过程中,W和 V 的萃取率下降趋势较明显,其中 W 的萃取率下降为 67.02%,V 的萃取率下降至 86.17%。

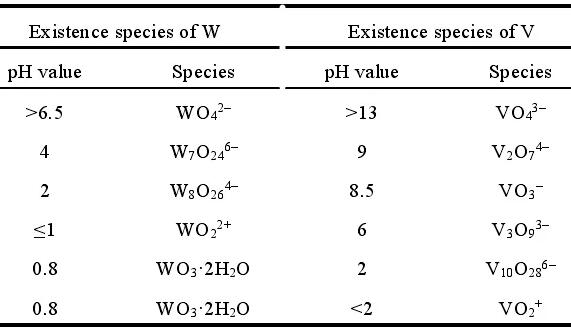

W 和 V 均属过渡金属,离子可呈现多种价态,酸浸液中 W 和 V 的离子形态与 p H 值密切相关(如表 1 所示),W 和 V 的萃取效率受酸浸液 p H 值的影响较大。W 在元素周期表中处于Ⅵ B 族,有 W3+、W4+、W5+和 W6+4 种氧化态形式,V 在元素周期表中处于ⅤB 族,有 V4+和 V5+2 种氧化态形式,其中W6+、V4+和 V5+较为稳定容易被萃取分离。

表 1 不同 p H 下 W 和 V 的离子存在形态

从表 1 可以看出,当 p H 值为 2.0 左右时,酸浸液中的 W 和 V 分别以 W6+和 V5+的形式存在,这与图 3 中的实验数据相吻合,W 和 V 的萃取化学反应可表述为:

另外,当酸浸液 p H 值高于 2.5 时,酸浸液中的杂质离子开始发生水解反应,生成固体颗粒物,这些颗粒物在一定程度上会抑制 W 和 V 的继续萃取,从而导致 W 和 V 的浸出率下降同时过高的 p H 会加重乳化现象的发生,加大两相分离的难度。

2.1.4 TOA 体积分数的影响

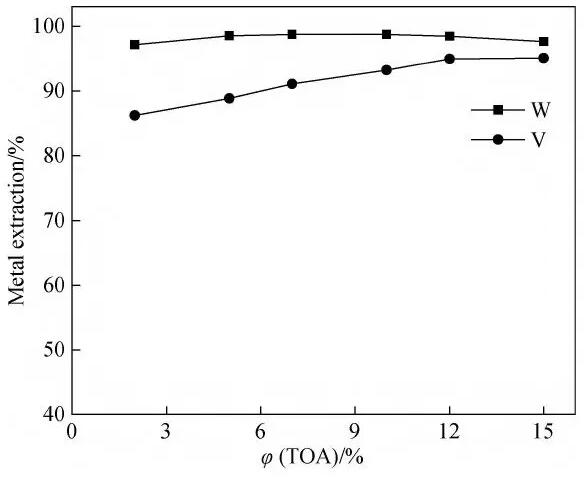

萃取剂浓度是确定萃取平衡的 1 个关键因素,图 4 为 TOA 体积分数对 W 和 V 萃取效率的影响

图 4 TOA 体积分数对 W 和 V 萃取率的影响

从图 4 可以看出,当 TOA 体积分数从 2%增加到 12%的过程中,V 的萃取效率从 86.24%上升至94.94%,此后继续增加 TOA,V 的萃取效率几乎稳定不变。当 TOA 的体积分数在 2%~12%的范围内,W 的萃取效率变化不明显,约为 98.78%。萃取剂浓度过大,会使有机相的黏度增大,从而导致有机相与水相分液困难;同时有机相的机械损失也会增加。因此,TOA 的体积分数宜控制在 12%以下。

2.2 有机相中 W 和 V 的反萃

分别采用 NaOH、NaCl、NaNO3、Na2SO4和NH3·H2O 为反萃取剂,对萃取有机相中的 W 和 V进行反萃实验。结果表明,相比其它几种反萃剂,NaOH 对有机相中的 W 和 V 反萃取效率最高,且无乳化相生成。本实验以 NaOH 为反萃取剂,研究了反萃取液组成中有机相(萃取液)和水相(反萃取剂)体积比(O/A)、NaOH 浓度对反萃效率的影响,反萃取过程约 15 min 达到平衡。

2.2.1 有机相和水相(O/A)体积比的影响

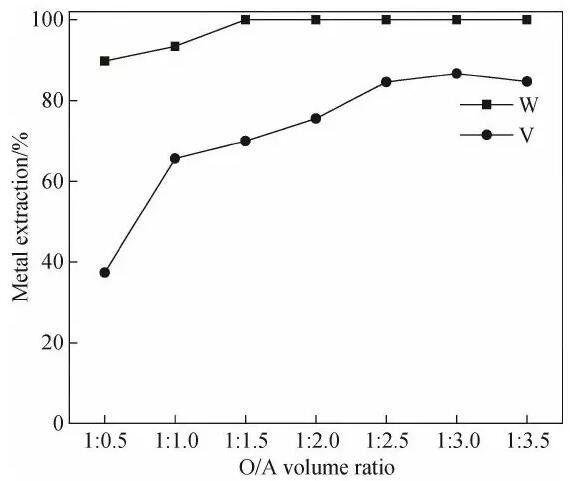

控制NaOH 浓度为 1 mol/L,反萃时间为 15 min,O/A 比体积比与负载有机相中 W 和 V 反萃取率之间的关系如图 5 所示。

图 5 O/A 体积比对 W 和 V 反萃取率的影响

从图 5 可以看出,当反萃取液组成 O/A 比由1:0.5 增加至 1:1.5 时,W 的反萃取效率从 89.79% 增加至 99.9%。此后,W 的反萃效率随反萃取液组成O/A 比的增加基本保持不变。从图 5 还可以看出,当反萃取液组成 O/A 比从 1:0.5 增加至 1:2.5 的过程中,V 的反萃取率迅速增加,当反萃取液组成 O/A比为 1:3 时,V 的反萃取效率达到最大,约 86.68%。以 NaOH 为反萃剂对有机相中的 W 和 V 进行反萃取过程中,涉及的主要反应如下:

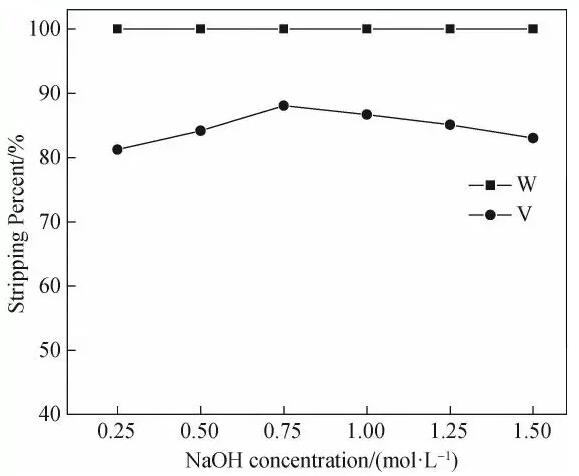

2.2.2 NaOH 浓度的影响

图 6 为 NaOH 浓度对W 和 V 反萃效率的影响。从图 6 可以看出,W 的反萃率随 NaOH 浓度变化不明显,当 NaOH 浓度在0.25~1.5 mol/L 的范围内,W 的反萃取率几乎为100%。对于 V 而言,当 NaOH 浓度由 0.25 mol/L上升到 0.75 mol/L 时,V 的反萃取率由 81.23%增加至 88.05%,此后 V 的反萃取效率随着 NaOH 浓度的增加而下降。原因可能是 NaOH 浓度超过 0.75mol/L 时,溶液的碱度增大,使得负载有机相中的钒离子转变成了难于被反萃的物种。综合考虑,NaOH 的最佳浓度为 0.75 mol/L。

图 6 NaOH 浓度对 W 和 V 反萃取率的影响

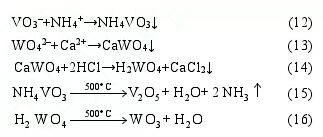

2.3 W 和 V 的沉淀与回收

利用 NaOH 对萃取有机相中的 W 和 V 进行反萃取后,反萃取液中是钨酸钠和钒酸钠组成的混合溶液。为了分别得到 W 和 V 的氧化物,需要对反萃进入水相的 W 和 V 进行深度分离和提纯。实验利用 H2SO4溶液调节反萃液的 p H 值约为 8,并加入过量的 NH4Cl,在 80 ℃条件下,使 V 以 NH4VO3形式沉淀析出[式(10)]。

接着向沉积钒后的二次滤液中加 H2SO4 调节 p H 为 1.5,再加入过量的 CaCl2沉积钨,将过滤得到的 CaWO4沉淀利用盐酸酸洗,得到钨酸[式(11)和式(12)]。最后,将偏钒酸铵和钨酸沉淀在 500 ℃分别焙烧 1 h,得到纯度均大于 99%的V 和 W 的氧化物 V2O5、WO3[式(13)和式(14)]。涉及的主要反应如下:

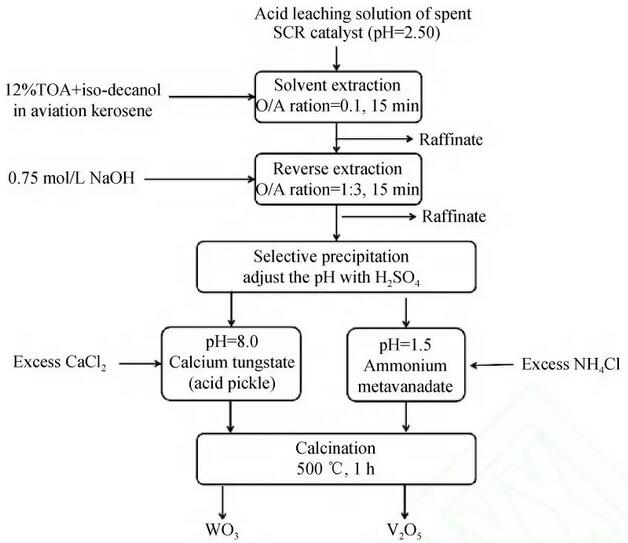

建立萃取法回收 SCR 脱硝催化剂中 W 和 V 的工艺流程如图 7 所示。

图 7 SCR脱硝催化剂中 W 和 V 的工艺流程图

3 结论

以添加异癸醇的TOA煤油溶液为萃取剂,其中TOA 为主萃取剂,异癸醇作为相调节剂,航空煤油作稀释剂,对废SCR脱硝催化剂中的W和V进行萃取分离实验研究,得到如下结论:

1)当酸浸液pH值为2.5,TOA浓度为12%(V/V),O/A比为0.1,萃取时间为15min条件下,W和V的萃取效率分别为98.78%和94.94%。

2)以NaOH溶液为反萃取剂,当O/A比为1:3,NaOH浓度为2.5mol/L,反萃时间为15min条件下,有机相中W和V的反萃取率分别为99.99%和88.05%。

3)利用H2SO4阶段性调节反萃取液的pH值,并依次向反萃水相中添加过量的NH4Cl和 CaCl2,使钒和钨分别以NH4VO3和H2WO4形式沉淀,实现W和V的深度分离及回收,并建立了萃取法回收SCR脱硝催化剂中W和V的工艺流程图。

频道更新

推荐新闻