湿法脱硫WFGD中喷淋塔液气比计算方法的探讨

麦电网 来源:《能源与工程》 作者:柯昌华,陈捷 2020-07-02

所属频道: 技术 关键词:

麦电网讯:从湿法烟气脱硫的数学模型着手,介绍了传质系数法和传质单位数法两种喷淋塔液气比计算和选择的方法,对于自主开发适合国内脱硫市场的喷淋塔液气比计算模型有参考意义。液气比的计算模型是建立在大量实验数据之上的,需要经大量实际工程数据的验证和修正才能用于指导WFGD工程喷淋塔的设计。

液气比(L/G)是指单位时间内脱硫吸收塔中吸收剂浆液喷淋量与单位时间内脱硫吸收塔入口的标准状态湿烟气体积流量之比[1]。液气比是湿法烟气脱硫(Wet flue gas desulfurization,WF-GD)系统设计中最重要的参数,对于脱硫系统的技术性能、经济性和运行可靠性具有重要的影响[2-4]。

因此,可以说,液气比的计算和合理液气比的选择是整个湿法烟气脱硫工艺的核心,也是各湿法脱硫技术流派的技术核心。

美国、德国和日本等发达国家从20世纪70年代开始就对各种FGD工艺和装置进行了试验研究,通过对FGD工艺化学反应机理的深入理解和不断的工程实践,到20世纪90年代已达到成熟阶段,特别是石灰石湿法工艺。尽管我国从20世纪70年代开始就对国际上现有FGD技术的主要类型进行了各种大大小小的实验研究,但是进展缓慢,而且仅在较小的工业锅炉上有所应用。

从21世纪初开始,随着相关环保标准和环保政策的实施,我国烟气脱硫市场呈现了“爆发式”的发展,但是由于国内落后的脱硫技术不能满足巨大的脱硫市场的需求,在火电厂大型机组FGD技术上,我国采取了联合设计、引进国外大公司先进的FGD技术等方式[4-5]。

所以,液气比的计算和选择基本上都是由国外技术提供商的计算软件来完成。但由于不能获得计算软件背后的数据库,也就不能真正掌握烟气脱硫技术的核心[6]。

在液气比的计算上,郭毅等[7]利用喷淋塔中SO2吸收过程的操作线与平衡线的关系得到理论上的最小液气比;陈莲芳等[8]根据反应平衡计算满足排放要求的理论最小液气比。但由于他们没有考虑烟气脱硫过程中气液流动、传质及化学反应的复杂性和特殊性,所得到的理论最小液气比对于烟气脱硫液气比计算没有参考意义。

缪明烽等[9]根据双模理论并结合SO2在浆液中的电离过程建立了SO2的吸收模型来计算最小液气比,虽然与实验值吻合较好,但没有经过大量工程数据的验证和修正,也不能直接用于湿法脱硫液气比的计算。

徐敬[10]对石灰石/石膏湿法烟气脱硫过程进行了稳态模拟,根据平衡理论建立了脱硫系统的数学模型和物料平衡计算,但在和某一具体工程项目的设计数据进行比对时,在液气比这一核心量上相差16%。

本文旨在对两种国外大公司喷淋塔液气比的计算思路和方法进行探讨。

1、SO2吸收数学模型

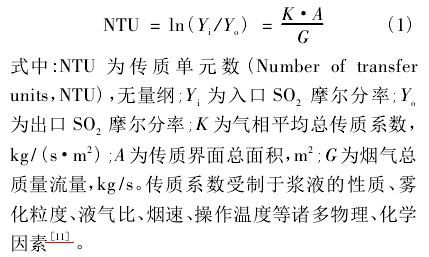

由于WFGD吸收塔内同时存在传热、传质以及化学反应等过程,相当复杂,要通过精确的数学模型将其表达出来,几乎不可能。国内外的研究者们提出过各种不同的理论,其中应用最广泛且较为成熟的是“双模理论”。运用双模理论,可以用式(1)来描述吸收塔的性能[2]:

将式(1)稍做改动则得到以对数表示的SO2脱除效率与NTU的关系式为[2]:

2液气比的计算方法

2.1传质系数法

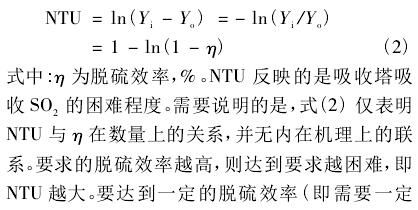

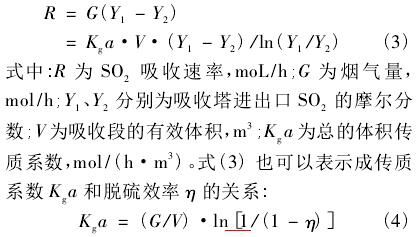

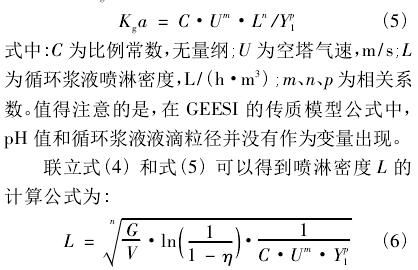

1991年KOHL等[12]介绍了GEESI公司(美国MET公司的前身)石灰石湿法脱硫系统喷淋空塔的传质模型,将吸收塔中SO2的吸收速率定义为:

对于某一给定的吸收塔,如果传质系数Kga已知,则可以根据式(4)来预测该吸收塔的脱硫效率。传质过程的影响因素十分复杂,对于不同的物质、不同吸收塔型和尺寸以及不同的流动状况与操作条件,传质系数不相同,迄今尚无通用的计算方法和计算公式。

目前,在进行吸收塔的设计时,获取传质系数的途径有三条:一是实验室测定;二是选用适当的经验公式进行计算;三是选用适当的准数关联式进行计算[4]。GEESI通过中试实验和全尺寸实际脱硫装置获得大量数据,然后

对数据进行分析处理得到了GEESI喷淋空塔的传质系数Kga的半经验公式(5):

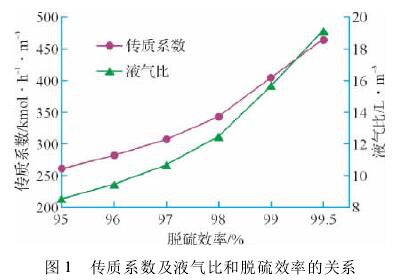

根据喷淋密度就能很容易地计算出所需要的循环喷淋量和液气比。以GEESI标准尺寸的吸收塔、进口SO2浓度为1900mg/m3、3层喷淋层为例,根据上述公式可以得到一定脱硫效率下的传质系数Kga和液气比L/G,得到的结果如图1所示。

这里得到的液气比是基础液气比,即GEESI传质模型下的基础液气比。这个基础实验条件是:循环浆液固含量为15%、浆液固体中CaCO3含量为3%、石灰石粒径P80为30.8μm、循环停留时间为3.5min等。然后对实际运行条件和基础实验条件进行比较,根据比较结果对基础液气比进行修正,得到所需要的实际液气比。

最后考虑浆液中氯离子以及是否采用有机酸添加剂对脱硫性能的影响得到最终的设计液气比。另外,液气比必须足够大以避免循环浆液中亚硫酸钙和硫酸钙过饱和度太高而造成系统结垢。总之,液气比的计算和确定既要保证脱硫性能又要保证系统无垢运行[2]。

2.2传质单元数法

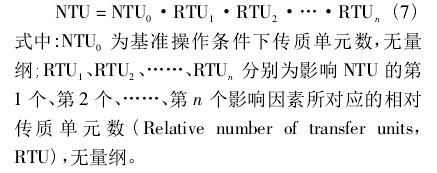

下面介绍美国B&W公司计算和选择液气比的方法:传质单元数法。根据式(1),将传质单元数NTU进行分解,可以用式(7)来表示:

影响脱硫效率的因素非常复杂,而且相互作用、相互关联。首先通过设计正交实验以及对正交实验的结果进行极差分析和方差分析筛选出主要影响因素以及因素的影响大小。美国B&W公司最终确定的脱硫效率影响因素分别为:液气比、吸收区压降(含托盘压降)、进口SO2浓度、循环浆液pH值、石灰石粒径、钙硫比、烟气流速以及循环浆液固含量等。这样,式(7)可以进一步明确为:

然后为各个影响因素确定一个基准值,这样就形成了一个基准的操作条件(见表1),对基准操作条件下的实验数据进行分析处理就能得到NTU0的值。最后根据单因素实验,改变基准操作条件中的某一个因素而保证其他因素恒定,对实验数据进行回归拟合处理得到相对传质数RTU与影响因素之间的函数关系。

另外,还要考虑循环浆液中氯离子以及是否采用有机酸添加剂对NTU的影响。

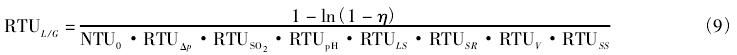

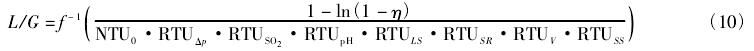

对于具体的脱硫工程,联立式(2)和式(8)则可以得到满足所要求的脱硫效率η所必需的RTUL/G:

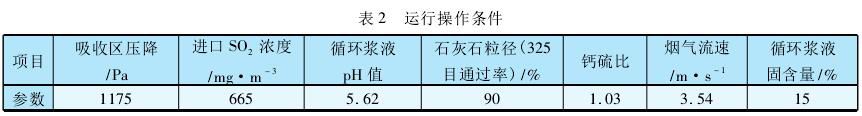

假定所需要的脱硫效率为98%,则按式(2)可计算出所需要的NTU值为3.912。以B&W标准尺寸的吸收塔、进口SO2浓度为1900mg/m3、3层喷淋层、1层托盘为例,假定表2所列为运行条件。

根据上述的运行操作条件以及RTU与影响因素之间的函数关系可以得到各因素对应的相对传质单位数见表3。

根据式(9)可以得到RTUL/G为1.88,最后可以计算得到所需要的液气比为12.57L/m3。

3结语

液气比的计算和合理液气比的选择是整个湿法烟气脱硫工艺的核心。液气比的计算和确定需要考虑很多因素,液气比的计算模型是建立在大量实验数据之上的,需要经大量实际工程数据的验证和修正才能用于指导WFGD实际工程吸收塔的设计。文中探讨的两种国外公司喷淋塔液气比的计算思路和方法可以为国内自主开发适合我国脱硫市场的喷淋塔液气比计算模型提供参考。

频道更新

推荐新闻