SCR脱硝催化反应模型的建立与验证

麦电网 来源:北京工业大学学报 作者:黄庆华 2020-07-07

所属频道: 技术 关键词:

麦电网讯:在城市大气污染中,NOx是主要污染物之一.据相关文献报道,我国城市NOx排放主要来源于燃油(气)交通运输工具、火力发电锅炉和工业锅(窑)炉[1].脱硝(DeNOx)主流技术NOx选择性催化还原(ivecatalyticreduction,SCR)技术包括中温SCR脱硝工艺(催化剂工作温度在300~400℃)和低温SCR脱硝工艺(催化剂工作温度低于300℃)[2].

中温SCR脱硝工艺在火力发电锅炉脱硝领域已得到广泛应用.我国许多工业锅(窑)炉(例如工业锅炉、玻璃陶瓷炉窑、水泥炉窑、冶金烧结炉、炼焦和石化系统的裂解设备等)的脱硝,因其烟气排放温度较低(大多在200℃左右),比较适合低温SCR脱硝工艺.研究和开发低温SCR催化剂已成为国内外学术和工业界的热点问题.目前,已研究出工作温度低至160℃的高效低温SCR钒钛基催化剂,但在工程应用时遇到了必须克服的障碍,即在低温条件下催化剂的SO2中毒和因硫酸氢铵(ammonium bisulfate,ABS)在催化剂的冷凝附着而造成的催化剂失活[3].

为研究ABS在低温SCR催化反应器中的生成条件、沉积及富集规律和催化剂再生技术,设计和搭建参照实际低温脱硝工程的中试规模的SCR反应器系统.在实际实验过程中,由于反应截面较小等客观原因,不能准确测量出在反应截面上或沿催化剂轴向NH3和NOx的质量浓度分布情况,而该情况对实验研究是比较重要的,为此作者建立了SCR脱硝催化反应数值模拟模型.

数值模拟在烟气脱硝中的应用,不但包括对脱硝工艺整体系统布置和流动特性的模拟研究[4,5,6],还包括对SCR催化反应过程的数值模拟研究.在SCR催化反应过程中,各种组分在催化剂表面上的反应是核心,采用数学模型可用于指导SCR催化剂的优化设计.

Beeckman等[7]建立了SCR催化剂单孔道的一维模型,分析研究催化剂孔结构对反应活性的影响.沈伯雄等[8]建立了SCR催化剂单孔道的一维模型,模拟SCR催化剂孔道内的催化反应进程.

在SCR催化剂一维模型研究的基础上,Dhanushkodi等[9]建立了SCR催化剂的二维模型,将催化剂孔道假设为圆柱状,使模型具有便于简化的二维几何旋转对称性,模拟计算结果与其实验数据一致.

在以上研究基础上,作者建立了SCR脱硝系统三维数学模型,该模型可为分析研究ABS在反应截面上或沿催化剂轴向的生成条件、沉积及富集规律提供数据支撑,可用于指导SCR催化剂的优化设计,同时也能用于实际SCR脱硝工程脱硝催化反应过程的模拟.

1实验和方法

1.1中试规模的SCR反应器系统

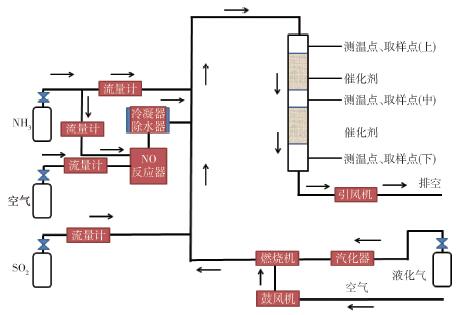

该系统的建立参照了实际低温脱硝工程,包括低温SCR反应器、燃烧器、鼓风机、NO反应器、配气系统和控制系统,相当于化学反应工程中的单管反应器.NO由NH3在空气中氧化得到,通过调整NH3的量来保证NO在烟气中的质量浓度.

该系统使用2块150mm×150mm×800mm催化剂模块,如图1所示.催化剂上下顺序安装,形成双床层催化剂单体的反应器结构.分别命名SCR脱硝反应器系统中测温点、取样点(上)为SITE1,测温点、取样点(中)为SITE2,测温点、取样点(下)为SITE3.若以反应器轴线为横坐标L,SITE1为横坐标原点,正方向为烟气流动方向,则SITE2处横坐标为1.2m,SITE3处横坐标为2.4m.

图1:SCR脱硝反应器系统

1.2研究方法

采用化学反应动力学、计算流体动力学和系统实验的方法,建立SCR脱硝催化反应模型.通过模拟计算得到在反应截面中心点处的NOx质量浓度,然后比对反应截面中心点(即SCR脱硝反应器系统中3个取样点)NOx质量浓度模拟数据和实验数据的变化趋势是否一致来验证模拟计算结果是否准确,进而验证SCR脱硝催化反应模型的正确性,确定模型参数,再通过模拟计算得到在反应截面上NOx质量浓度的分布情况.

1.3催化反应模拟计算模型的建立

1.3.1理论推导

1)催化反应机理

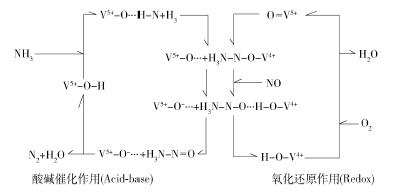

Topsoe等[10,11]、Maki等[12]采用光谱技术研究表面催化反应,提出了以下关于SCR催化反应的结论:①对氨气吸附的量在催化反应条件下最多;②SCR催化反应的活性位位于Bronsted酸位;③SCR催化反应中的氨气分子在Bronsted酸位上的吸附与脱附存在一个平衡过程;④被吸附的氨气分子只与距其最近被吸附在表面钒元素的NO分子反应;⑤在催化反应条件下不会发生催化剂表面对NO分子的大量吸附;⑥选择性催化反应是NO分子与活化后的氨气分子发生气态反应生成氮气和水,同时使催化剂部分被还原的反应过程[13,14,15,16].他们认为在SCR催化剂表面主要发生的反应过程见图2.

图2:V2O5/TiO2SCRDeNOx催化剂的催化循环

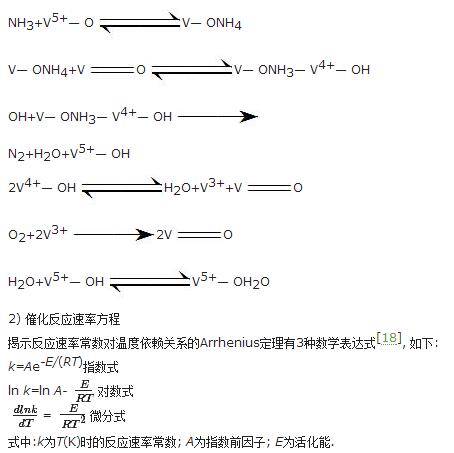

基于以上催化反应机理,建立的模拟计算模型忽略气相反应,仅考虑在催化剂表面上进行的催化反应,主要反应公式[17]如下:

1.3.3三维建模

采用ANSYS14.0ICEM软件建模工具进行三维建模.催化剂层按多孔介质模拟.烟道、SCR反应器都按照实际尺寸和图纸建模.系统初次计算时网格数为31万,验证网格数影响时网格数为56万.

1.3.4实际实验和模拟计算的条件

模拟计算和实际实验采用相同的烟气成分、流量、NO质量浓度和反应温度.

烟气成分中,O2的体积分数为18%,CO2的为3%,H2O的为8%,N2的为71%;纯NH3;NO质量浓度为1g/m3;烟气流量为140m3/h;空塔速度为4000/h.

1.3.5模拟计算时的参数选择

采用ANSYS14.0fluent软件进行计算.三维湍流数值模拟方法采用标准κ-ε模型,模型常数分别取C1ε=1.44,C2ε=1.92,Cμ=0.09,σκ=1.0,σε=1.3.采用SIMPLE压力-速度耦合算法.收敛判断标准为速度残值绝对标准0.001,能量计算残值绝对标准为10-6,NO、O2、N2、H2O、CO2和NH3的浓度计算残值绝对标准都为0.0001.

1.3.6模拟计算时的操作方法

通过以下步骤或方法实现SCR脱硝催化反应过程的数值模拟:首先建立三维几何数字模型、反应机理文件和反应组分的物性参数文件,然后在ANSYS14.0fluent中分别导入以上文件,接着进行计算参数和边界条件设置,进行初步计算,最后选取初步计算的重要参数值与实际实验相应参数值的差别进行分析,不断优化反应机理文件,使选取的计算参数值与实际实验相应参数值变化趋势一致.其中,建立反应机理文件和反应组分的热力学参数文件为操作方法的关键.

2实验结果与讨论

2.1催化反应模拟模型的验证

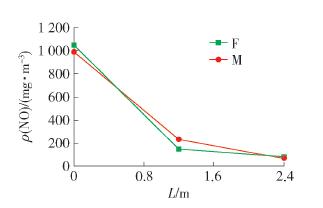

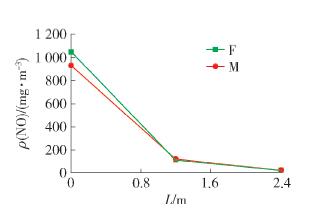

以反应器轴线为横坐标,正方向为烟气流动方向,纵坐标为烟气中NO质量浓度,SITE1代表第1层催化剂上中点位置,横坐标为0mm;SITE2代表第2层催化剂中间平面中点位置,横坐标为1.2m;SITE3代表第2层催化剂下中点位置,横坐标为2.4m.F表示实际实验数据;M表示模拟数据.烟气从SITE1通过2层催化剂向SITE3流动过程中,通过比对NO质量浓度分别在实际实验和模拟计算过程中的变化规律是否一致,验证SCR催化反应模拟模型的正确性.

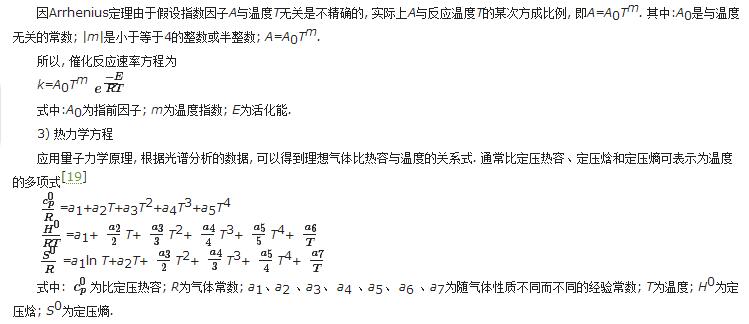

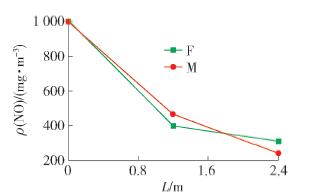

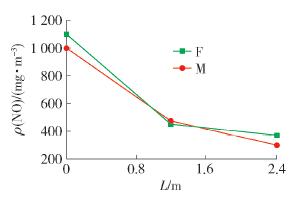

2.1.1不同氨氮比时模拟结果与实验结果的比对

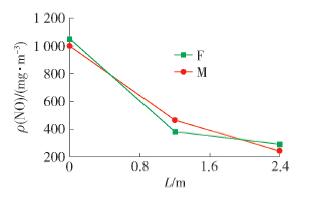

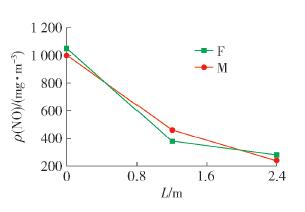

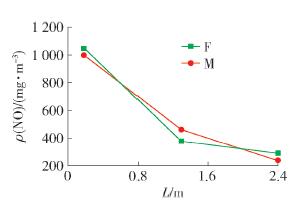

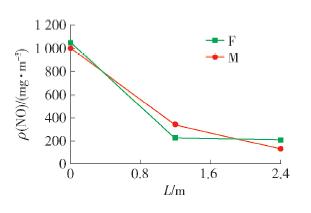

在反应温度为170℃,氨氮比分别为0.5、0.7、0.9、1.1、1.3时,SITE1、SITE2、SITE3三位置处NO质量浓度的实际实验值和模拟计算值的关系见图3~7.

图3氨氮比为0.5时,各位置处NO质量浓度

图4氨氮比为0.7时,各位置处NO质量浓度

图5氨氮比为0.9时,各位置处NO质量浓度

图6氨氮比为1.1时,各位置处NO质量浓度

图7氨氮比为1.3时,各位置处NO质量浓度

从图3~7可以看出,在反应温度为170℃,氨氮比分别为0.5、0.7、0.9、1.1、1.3时,模拟结果与实验结果的变化趋势均一致.

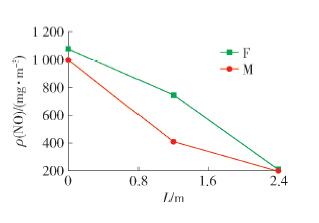

2.1.2不同温度时模拟结果与实验结果的比对

在氨氮比为1∶1.1,反应温度分别为170、180、200、220、250℃时,SITE1、SITE2、SITE3三位置处NO质量浓度的实际实验值和模拟计算值的关系见图8~12.

图8:170℃时,各位置处NO质量浓度

图9:180℃时,各位置处NO质量浓度

图10:200℃时,各位置处NO质量浓度

图11:220℃时,各位置处NO质量浓度

图12:250℃时,各位置处NO质量浓度

从图8~12可以看出,在氨氮比为1∶1.1,反应温度分别为170、180、200、220、250℃时,模拟结果与实验结果的变化趋势均一致.

2.1.3验证结果

在不同氨氮比、温度的情况下,实际实验和模拟计算的结果变化趋势均一致,从不同角度说明,模拟计算基本可以反映实验结果的变化趋势,验证了本文建立的SCR催化反应的模拟计算模型是正确的.

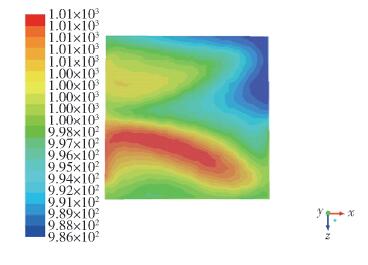

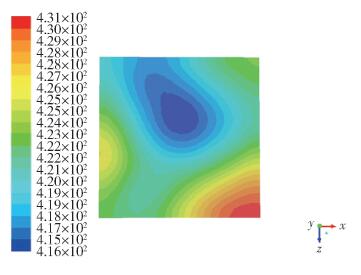

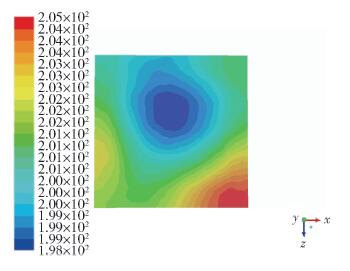

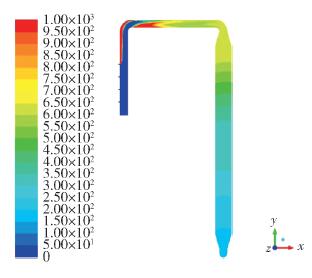

2.2NO质量浓度和NH3质量浓度分布情况

NO质量浓度分布和NH3质量浓度分布情况(如图13~16所示)的实验条件如下:

烟气成分中,O2的体积分数为18%,CO2的为3%,H2O的为8%,N2的为71%;纯NH3;NO质量浓度为1g/m3;氨氮比为1∶1;反应温度为170℃;烟气流量为140m3/h;空塔速度为4000/h.

图13:SITE1处NO质量浓度分布

图14:SITE2处NO质量浓度分布

图15:SITE3处NO质量浓度分布

图16轴向剖面NH3质量浓度分布

2.3讨论

2.3.1计算结果网格关联性验证

因网格数的设置可能会影响计算结果,但在一定误差范围内,当设置的网格数大于某个值后,网格数的变化对计算结果就不存在影响了.所以,需要对初次模拟计算时设置的网格数是否会对计算结果产生影响进行验证.以上计算结果采用的均是验证后的计算结果.

2.3.2实际实验引起误差的因素

在实际实验过程中,整个实验系统中对数据的测量可能存在较大误差,主要原因为:1)烟气管道和反应器中存在湍流;2)燃烧不稳定,烟气流量变化比较大;3)NO是通过NH3与空气中的O2在NO生成器中反应产生的,NO质量浓度不稳定.

2.3.3模拟模型正确性的验证

由于实际实验系统中数据测量可能存在较大误差,若采用模拟计算数值与实际测量数值进行比对,结果可能不准确,但实际实验过程中的数据变化趋势与模拟过程中的数据变化趋势的比对可以弱化实际实验中数据测量不准确的影响,若变化趋势一致就能确定模拟计算模型的正确性.

例如,在反应温度为170℃,氨氮比分别为0.5、0.7、0.9、1.1、1.3时,SITE1、SITE2、SITE3三位置处NO质量浓度的实际实验值和模拟计算值的关系见图3~7,总的趋势是SITE1和SITE3处模拟计算值略低于实际实验值,SITE2处模拟计算值略高于实际实验值,但图3例外,图中SITE2处的情况可能因实际实验测量不准确引起的.但因为实际实验值和模拟计算值总的变化趋势是一致的,可以确定模拟计算模型在不同氨氮比的条件下是正确的,是可以适用的.

3结论

1)实际实验各测量位间数值的变化趋势与模拟计算的数值变化趋势一致,说明SCR脱硝催化反应模拟模型是正确的,可以应用于实际工程.

2)模拟计算所得到的轴向剖面和各反应截面NO质量浓度分布情况可以为分析中试实验结果提供数据支撑.

3)烟气成分中,O2的体积分数为18%,CO2的为3%,H2O的为8%,N2的为71%.在反应温度为170℃,NO质量浓度为1g/m3,纯NH3,氨氮比为1∶1,烟气流量为140m3/h,空塔速度为4000/h的条件下,SITE1处NO质量浓度实验数据为1g/m3,模拟数据为1g/m3;SITE2处NO质量浓度实验数据为210mg/m3,模拟数据为218mg/m3,基本一致;SITE3处NO质量浓度实验数据为50mg/m3,模拟数据为62mg/m3,基本一致.所以在该条件下的NO质量浓度分布模拟图和轴向剖面NH3质量浓度分布模拟图可以用于分析中试实验结果.

频道更新

推荐新闻