浅析燃煤电厂电除尘超低排放技术改造

麦电网 来源:《能源与节能》 作者:罗付忠 2020-07-10

所属频道: 技术 关键词:

麦电网讯:当前,我国环境状况总体恶化的趋势尚未得到根本遏制,环境矛盾日益凸显,环保压力持续加大。本文通过对电除尘器目前存在的运行困境,客观评价电除尘器对国内煤种的适应性,分析国内电除尘超低排放所采用的电除尘器高频脉冲电源改造、移动电极式电除尘器、低低温电除尘器、电袋式除尘器、湿式电除尘器等新技术的优缺点,为下一步燃煤机组粉尘5mg/m3超低排标准技术改造提供新思路和最佳选择。

1概况

因具有除尘效率高、适应范围广、运行费用低、可靠性高、使用方便且无二次污染等独特优点,电除尘器在燃煤机组中是应用最广的除尘设备。

目前,国家已经出台更为严格的粉尘排放标准,即《火电厂大气污染物排放标准》(GBl3223--2011)己将最高排放标准由原来的50mg/m3提高到30mg/m3,这给电除尘器技术带来了挑战,也带来了机遇。

但是由于我国电煤资源紧缺,大多数电厂的煤种多变、混烧劣质煤情况突出,在极端情况下甚至出现电除尘器性能不达标的情况,此外粉尘的高比电阻、二次扬尘及微细粉尘在很大程度上影响了电除尘器的除尘效率,也是目前常规电除尘器面临的主要技术瓶颈。

下一步,国家要求燃煤机组通过技术改造符合将烟尘排放浓度达到甚至低于燃气轮机组排放限值烟尘<5mg/m3的标准,这将是新的一轮电除尘技术改革风暴。

2常规电除尘器存在的问题

2.1我国燃煤机组应用最多的是常规干式静电电除尘器。粉尘的高比电阻、二次扬尘及微细粉尘在很大程度上影响了电除尘器的除尘效率,也是目前常规电除尘器面临的主要问题。常规电除尘器对高比电阻粉尘除尘效率低,高比电阻粉尘容易引起反电晕,使电除尘器收尘性能大幅下降。

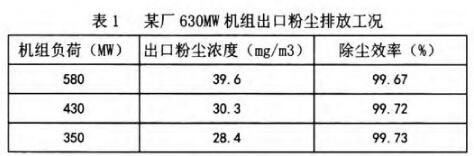

在工业领域普遍又存在以下情况:燃煤电厂锅炉燃用煤种复杂多变,对于一些除尘性能差的煤种,常规电除尘器对其除尘效率低下;使用低硫煤或循环流化床锅炉带来的飞灰比电阻普遍增高,使得电除尘效率下降问题日益突出,如表1是某厂对电除尘器高比电阻的测试。

2.2二次扬尘引起电除尘器出口粉尘排放浓度增加。常规干式电除尘器通过振打、声波等清灰方式来清理集尘极上的粉尘,在清灰过程中,有一部分己被收集到的粉尘会重新返回到气流,最终逸出电除尘器,致使粉尘排放浓度增加。

有研究表明,在常规干式电除尘器出口的粉尘中,约有20%是由清灰过程中的二次扬尘造成的。常规干式电除尘器对微细粉尘的除尘效率低,PM2.5的粉尘粒径小、质量轻,因此常规干式电除尘器对其荷电不充分,且在振打时易造成二次扬尘,故除尘效率低下,有时甚至出现<90%的情况。

2.3常规电除尘器受锅炉运行工况影响较大,随着运行时间的增加,除尘效率下降,能耗增加。

目前,很多火电厂使用的燃煤在不断变化,与设计煤种存在很大偏差,从而可能使电除尘器性能无法满足要求,运行电压、电流有所下降,有些电除尘器运行电压、电流下降幅度较大,为了提高除尘效率,加大对静电除尘器供电电源的工作频率的调整,耗费大量电能,时间长久,电除尘器工频电源的也逐渐显现出转换效率低的问题。

2.4燃煤灰分大,电除尘器运行参数不佳,缺陷频发。我国许多燃煤的灰分大,相对增加了粉尘排放,运行中出现振打效果差,阴极线、阳极板挂灰,阴极线断线短路,控制系统可靠性差等问题。

综上所述,从国际和国内电除尘器运行情况来看,30mg/m3或者更高的粉尘排放标准给电除尘技术带来了挑战,更是带来了机遇,其必将带来我国电除尘技术的又一次技术飞越。

3电除尘器超低排放改造主要技术

3.1电除尘器高频多重脉冲电源改造

静电除尘器的除尘效率与供电电源特性密切相关,根据静电除尘器供电电源的工作频率不同,可以分为工频电源和高频电源两类。目前静电除尘器供电电源基本上是工频可控硅电源。其电路结构是两相工频电源经过可控硅移相控制幅度后送整流变压器升压整流后形成lOOHz脉动电流送至静电除尘器本体。

该种电源具有效率高,处理烟气量大,运行成本低,维护方便等优点。但也逐渐显现出转换效率低,耗费大量电能:功率因数低,对电网造成电磁干扰;无法适应高比电阻的工况;变压器体积大,重量重,消耗大量原材料;发生闪络等工况时无法立即调整输出电压,动态响应速度慢等缺点。

这些缺点使得工频电源在新的环保要求下已逐渐不能满足排放要求。而高频脉冲电源的供电电流由一系列窄脉冲构成,其脉冲高度、宽度及频率均可以调整,可以给电除尘器提供各种电压波形,控制方式灵活,因而可以根据电除尘器的工况提供最合适的电压波形,提高电除尘器的除尘效率,并且可以提高供电效率,节约电能。

另外,高频电源与工频电源相比,还有体积小、重量轻,三相平衡供电等诸多优点。因此,静电除尘器高频脉冲电源的设计与实现也成为近年来的研究热点。

3.2低低温电除尘器

采用在电除尘入口加装换热设备,将烟气温度降低至酸露点以下,使SO3冷凝成硫酸雾,并吸附在粉尘表面,粉尘比电阻降低、击穿电压升高、并降低烟气量,从而提高除尘效率,同时脱除烟气中吸附在粉尘中的SO3。

另外,烟气温度降低,粉尘比电阻降低,烟气量减小,在电除尘器规模尺寸不变的情况下,烟气通过电场的流速降低,停留时间增加,比集尘面积增加,除尘性能显著提高。因此,采用普通干式电除尘技术就可以使粉尘排放浓度降至30mg/m3以下。

但采用低低温电除尘技术,需要解决以下几个问题:一是由于增加了换热设备,降低了烟气温度,该处存在换热设备管道磨损、腐蚀及堵灰的隐患。二是因粉尘表面吸附SO3,灰斗等设备需采取必要的防腐措施;三是管式换热器阻力提高,一级增加500Pa左右,二级增加1000Pa左右,需提高引风机出力。

3.3移动电极式电除尘器

移动电极式电除尘器是一种新型电除尘器,由前级常规电场和后级旋转电极电场组成。旋转电极电场中阳极部分采用可移动的收尘极板和可旋转的的清灰刷,阴极部分采用与常规电除尘器相同的阴极系统。

附着于移动收尘极板上的粉尘在尚未达到形成反电晕的厚度时,就随移动极板运行至没有烟气流通的灰斗内,被旋转的清灰刷彻底清除。由于清灰在无烟气流通的灰斗内进行,从而消除了因振打清灰造成的二次扬尘。

这种新型电场的应用不仅可以降低电除尘器出口粉尘浓度,而且可以使出口粉尘浓度保持稳定,不会出现类似常规电除尘器出口粉尘浓度周期性波动的情况。但该技术结构相对复杂,对制造、安装工艺及维护要求较高,旋转部分存在卡涩隐患,一旦发生,需停炉进入内部消缺。

3.4纯布袋式或电袋式电除尘技术

通过高效除尘布袋或结合干式静电除尘进行除尘的技术,高效滤袋采用覆膜或超细纤维复合滤料。该项技术的优点是除尘效率高,占地小,初期投资相对低,不受煤质的影响,同时存在以下的问题:一是对烟气温度适应性差,存在布袋被烧损的隐患,一旦破损将降低除尘效率,破损量大时,除尘效率无法保证,必须采取停炉处理。

二是运行阻力较大,系统阻力要增加1000—1200Pa,需提高引风机容量,引风机电耗升高。三是后期维护成本较高,更换滤袋费用高,废旧滤袋处理困难。

3.5湿式电除尘器

与干式电除尘器的除尘原理基本相同,但湿式电除尘器采用的是液体冲洗集尘极表面来进行清灰。工作时,其放电极在直流高电压的作用下,将周围气体分子电离为电子和正离子,电子与粉尘或雾滴粒子发生碰撞使其表面荷电,荷电粒子在电场力的作用下向集尘极运动,水流从集尘板顶端流下形成一层均匀稳定的水膜,将其带走。

它能有效收集黏性大或高比电阻粉尘,对于亚微米大小的颗粒,包括微细颗粒物(PM2.5粉尘)、SO3酸雾、重金属(汞等)都有较好的收集性能,同时也适用于处理高温、高湿、易燃、易爆的烟气。

除尘效率高,可完全满足出口烟尘浓度低于5mg/Nm3超净排放要求。湿式电除尘器存在的缺点是一是布置在烟囱入口处,增加了土地使用面积,初期投入高,需要消耗一定的工业水,产生多余污水排放,排入脱硫吸收塔中,对脱硫吸收塔水平衡及浆液品质有一定影响;

二是湿式除尘器投产的时间尚短,目前阴阳级采用2205反向不锈钢,导电玻璃钢等材质,具有较好的抗腐蚀性,但长时间的运行对各部件材质是个考验。

4国内燃煤机组电除尘技术改造路线

目前,借鉴发达国家的经验,国内企业总结出实现“超低排放”的两条技术路线,即以低低温电除尘技术为核心的烟气协同控制技术路线和着眼末端治理的湿式电除尘技术路线。

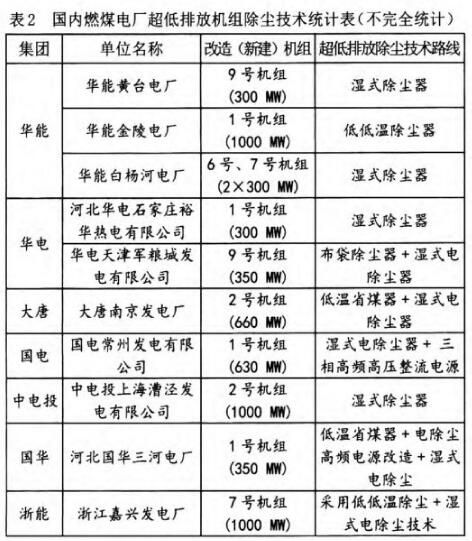

现将国内己建成或正在实施、准备实施采用超净排放技术的燃煤火力发电厂(部分代表电厂)汇总于表2,总体来看,除尘超低排放改造技术路线因各电厂自身条件而异,但是基本都是围绕两条技术路线开展。

路线一:协同控制:以低低温电除尘技术为核心。烟气污染物协同控制系统是在充分考虑燃煤电厂现有烟气污万方数据名&节能减排染物脱除设备性能(或进行适当升级和改造)的基础上,引入“协同控制”理念建立的,具体表现为综合考虑脱硝系统、除尘系统和脱硫装置之间的协同关系,在每个装置脱除其主要目标污染物的同时,协同脱除其他污染物或为下游装置脱除污染物创造有利条件。

烟气协同控制典型技术路线为:烟气脱硝装置(SCR)一热回收器(FGC)一低低温电除尘器一具有高脱硫、除尘效率的石灰石一石膏湿法烟气脱硫装置(WFGD)一湿式电除尘器(WESP,可选择安装)一烟气再热器(FGR,可选择安装)。

路线二:末端治理:湿式电除尘来把关。湿式电除尘器(WESP)的主要功能是进一步实现烟气污染物,包括微细颗粒物(PM2.5、SO3酸雾等)的洁净化处理,为燃煤烟气复合污染物控制的精处理技术装备。WESP布置在湿法脱硫设备后面,对PM2.5、SO3酸雾等都有较高的脱除效率。

一般来说,一个电场的WESP除尘效率和PM2.5去除率约为70%。80%,两个电场的WESP除尘效率和PM2.5去除率不小于80%。WESP需与干式电除尘器和湿法脱硫系统配合使用,可应用于新建工程和改造工程。

对于新建工程,当烟尘排放浓度要求不大于5mg/m3,且采用低低温电除尘器等技术及湿法脱硫设备协同除尘不能满足要求时,可采用WESP,以期达到超低排放的目的。对于改造工程,应优先改造除尘及湿法脱硫设备。

当除尘设备及湿法脱硫设备改造难度大或费用很高、烟尘排放达不到标准要求,尤其是烟尘排放限值为lOmg/m3或更低时,且场地允许,可采用WESP。当烟尘排放限值为5mg/m3时,WESP入口烟尘浓度宜小于20mg/m3。当烟尘排放限值为lOmg/m3时,WESP入口烟尘浓度宜小于30mg/m3。另外,对燃用中、高硫煤机组,当考虑去除PM2.5、脱除SO3、汞等时,可采用WESP。

5结语

5.1燃煤电厂面对节能减排与环境污染严重的双重压力,必将按照国家大气污染防治行动计划,长期承担大气污染物控制的减排重任。超低排放将会是火电企业节能减排的发展趋势,目前围绕着满足超低排放的要求,多种电

除尘本体新技术的开发和研究一直未停止,许多新技术的应用取得很好的效果,特别是低低温电除尘、湿式电除尘等新技术的研究开发为电除尘器实现5mg/m3的超净排放标准进一步创造了有利条件。

5.2燃煤烟气污染物粉尘超净排放从技术层面上看是可行的,各电厂可根据不同的地方排放标准、锅炉炉型、燃煤煤质等选用合适的超净排放改造技术路线。燃煤电厂粉尘超净排放技术的广泛运用将进一步提高我国以煤炭为主的能源结构的清洁化水平,而且也为煤电的生存与发展提供了一种新思路。

频道更新

推荐新闻