哈尔滨600MW超临界锅炉低负荷期间脱硝运行研究

麦电网 来源:发电技术协作网 2020-07-10

所属频道: 技术 关键词:

麦电网讯:哈尔滨600MW超临界锅炉,设计时考虑尽可能降低排烟温度,但是进行脱硝改造后,在低负荷运行期间,不能满足脱硝反应器运行温度要求。通过与锅炉厂技术人员沟通交流,结合现场大量试验,总结出一套提高脱硝反应器运行温度的最佳方法,满足低负荷期间脱硝SCR出口运行条件,值得同类型机组借鉴。

1.设备概况

淮南平圩第二发电有限责任公司(以下简称公司)2×640MW机组,锅炉为哈尔滨锅炉厂生产,三井巴布科克公司标准化典型设计的HG-1970/25.4-YM7型、超临界、一次中间再热、变压运行、带内置式再循环泵启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型露天布置。燃烧器布置方式采用前后墙布置,对冲燃烧方式。采用6台中速磨煤机,前后墙各布置3层燃烧器,每层各5只低NOx轴向旋流燃烧器,共30只燃烧器。在最上层煤粉燃烧器上方,前后墙布置一层燃尽风口,每层布置5只,共10只燃尽风口。

2012年完成对#4锅炉增加脱硝系统改造。脱硝系统为双烟道双反应器无旁路方式,采用选择性催化还原(SCR)烟气脱硝工艺,SCR反应器布置在省煤器出口,尿素热解法制备脱硝还原剂。采用蜂窝状催化剂,模块按2层+1层预留层考虑,催化剂设计运行出口烟温大于315℃。脱硝系统按效率≥80%,NOx排放浓度不超过80mg/Nm3设计。

2.脱硝运行状况

该公司#4炉脱硝系统于2012年12月10日通过168小时验收试验。但是,脱硝系统运行期间发现,在锅炉正常运行方式下,机组负荷低于470MW时,脱硝SCR出口温度低于315℃,不能满足设计运行要求。故与催化剂生产厂家沟通,将脱硝SCR出口温度限值降到300℃,尽管如此,当机组负荷低于420MW时,仍然不能满足脱硝SCR出口温度大于300℃的要求,造成脱硝系统被迫停运。为保证脱硝系统满足运行条件,只能申请将机组负荷运行在420MW以上,但这又不能满足调度调峰要求。

经过调研了解,系统内类似机组在进行脱硝改造后,均存在低负荷期间不能满足脱硝运行要求。为摸索低负荷期间脱硝系统情况,该公司专业技术人员与哈尔滨锅炉厂共同研究,并进行了大量的现场试验,探索出解决机组低负荷期间提高脱硝SCR出口温度,满足脱硝运行条件的最佳方法。

3.提高脱硝SCR出口温度方法研究

理论上,提高脱硝SCR出口温度的主要方法就是降低省煤器、低温过热器、低温再热器的吸热量。其中降低省煤器的吸热量,可以通过加装省煤器水侧旁路阀和烟气侧旁路挡板两种方法实现。通过与锅炉厂交流,认为对超临界直流锅炉,省煤器水侧加装旁路阀,对锅炉水动力场运行不利,因此该方法被排除,推荐采用加装省煤器烟气侧旁路挡板,低负荷期间通过调整挡板开度,降低省煤器、低温过热器、低温再热器的吸热量,提高脱硝SCR出口温度。

在与锅炉厂交流的同时,该公司专业技术人员也在进行大量的摸索试验,其中改变磨煤机出口温度,调整制粉系统磨煤机运行层次,调整再热器侧烟气挡板开度,停止锅炉长吹等方法,对脱硝SCR出口温度均有不同程度的影响。

3.1相关试验结果

3.1.1调整制粉层次对SCR反应器出口温度影响

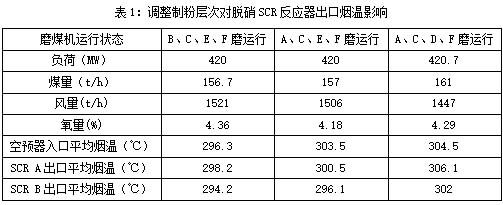

锅炉燃烧器采用前后墙布置,对冲燃烧方式。其中前墙由上到下分别为D、C、E,后墙由上到下分别为:A、F、B。正常下四台磨煤机B、C、E、F运行,在机组420MW时,SCRA侧出口烟温298.2℃,SCRB侧出口烟温294.2℃。通过调整磨煤机运行层次,后脱硝SCR反应器出口烟温变化见表1。

停运B磨,启动A磨运行,脱硝SCR反应器A/B侧出口烟温提高2℃左右。停运磨煤机B、E,启动磨煤机A、D运行,脱硝SCR反应器A/B侧出口烟温提高8℃左右。即其他方式不变,相同负荷下,采用上四台磨煤机运行比采用下四台磨煤机运行,脱硝SCR反应器出口烟温提高8℃左右。

3.1.2锅炉吹灰对SCR反应器出口温度影响

锅炉吹灰分长吹和短吹,其中短吹布置在锅炉炉膛左右墙,长吹布置在锅炉水平烟道、尾部烟道左右墙。吹灰采用程序控制,每天吹灰一次。

为验证吹灰对SCR反应器出口温度的影响,分别将锅炉短吹、长吹停止5天,记录吹灰停运前后SCR反应器出口温度变化情况。其中短吹停运后,SCR反应器出口温度增加1.5℃;长吹停运后,SCR反应器出口温度增加10℃。

3.1.3调整磨煤机出口温度对SCR反应器出口温度影响

磨煤机正常运行期间,控制磨煤机出口温度在86℃左右,在其他方式不变的情况下,将磨煤机出口温度降到76℃后,脱硝SCR反应器A/B侧出口温度分别上涨1.2℃、1.6℃。具体见表2。

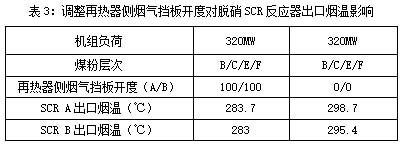

3.1.4调整再热器侧烟气挡板对SCR反应器出口温度影响

该公司锅炉设计有过热器/再热器烟气调节挡板,辅助调节再热器出口蒸汽温度,降低再热器减温水量。为验证烟气调节挡板开度对SCR反应器出口温度影响,机组负荷320MW时,在其他条件不变的情况下,将再热器侧烟气挡板由全开调整到全关,脱硝SCR反应器出口温度上升约14℃。具体见表3。

3.1.5调整锅炉风量对SCR反应器出口温度影响

机组负荷320MW,锅炉下四层磨煤机运行,再热器侧烟气挡板全关,将锅炉总风量由正常1380t/h增至1520t/h,氧量由5.27%增至5.9%,脱硝SCR反应器A/B侧出口温度上升约10℃。具体见表4。

3.2经济性、安全性比较分析

3.2.1加装省煤器烟气侧旁路挡板

加装省煤器烟气侧旁路挡板,虽然能够解决低负荷期间脱硝SCR出口温度低问题。但是,增加了设备投资和运行维护成本,且正常运行期间,旁路挡板面临长期承受高温烟气冲刷的恶劣环境,故障率高,一旦调节失灵,只有停炉处理。因此该方案不是理想解决办法。

3.2.2调整制粉层次

低负荷期间,调整磨煤机运行层次,使制粉层次上移,提高炉膛内火焰中心,提高排烟温度,最高可提高脱硝SCR反应器出口烟温8℃左右,效果比较明显。但制粉层次频繁调整对锅炉汽温扰动大,不利于低负荷下机组安全运行,因此不是最佳方法。

3.2.3停止锅炉吹灰

停止锅炉长吹,虽然在机组低负荷期间提高脱硝SCR反应器出口温度效果明显,但一方面会造成锅炉管壁积灰、结焦,给机组运行带来安全风险,另一方面在机组高负荷段也造成较大的排烟损失,机组经济性能大幅下降,因此不适合使用。

3.2.4调整磨煤机出口温度

机组低负荷期间,降低磨煤机出口温度,虽然操作简单,但效果不明显,且磨煤机出口温度降低,对降低供电煤耗起较大的负面作用,因此不适合使用。

3.2.5调整再热器侧烟气挡板

机组低负荷期间,通过调整再热器烟气挡板,提高脱硝SCR出口烟温效果明显,且此项操作只在机组负荷低负荷期间使用,操作简单,因此适合使用。

3.2.6调整锅炉风量

机组低负荷期间,适当增加锅炉总风量,对提高脱硝SCR出口烟温效果显著,虽然风量增加,要造成排烟损失增加,但此项操作只在机组负荷低负荷期间使用,且操作简单,因此适合使用。

4.结论

通过上述分析,哈尔滨锅炉厂生产的600MW超临界锅炉,在进行脱硝改造后,可以采用优先调整再热器侧烟气挡板开度,并辅以适当增加风量的手段,实现机组在50%负荷时,脱硝正常投入运行。

5.结束语

该公司自2013年底到发稿为止,在不经过任何技术改造的情况下,通过采取上述方法,实现了机组低负荷期间脱硝正常运行,既满足了电网调峰要求,也达到了国家环保部门对脱硝运行规定。该技术在国内同类型机组具有很好的推广意义。

频道更新

推荐新闻