炉内脱硫对氮氧化物的协同控制技术研究

麦电网 来源:福建省环境工程有限公司 作者:龙沛沛 2020-09-11

所属频道: 技术 关键词:

麦电网讯:[摘要]本文采用石灰石为脱硫剂,试验了炉内脱硫对NOx的协同控制效果。结果表明,采用炉内脱硫技术,在石灰石投放量为180kg/h时,能将SO2控制在达标范围,协同控制NOx的效率达到59%。石灰石的投放位置选择在炉膛更低的位置有利于提高石灰石在密相区的停留时间,进而取得较好的协同控制NOx的效果。通过炉内脱硫协同控制NOx,效果优于烟气再循环。

1引言

随着国家对环境保护工作的日益重视,作为主要气体污染物的SO2和NOx的控制已引起广泛关注[1]。目前用于脱硫的方式一般有干法、半干法、湿法,三种脱硫方式各有优缺点[2-3]。

用于控制NOx的方式一般有低氮燃烧技术、SNCR和SCR[4-5],低氮燃烧技术虽然成本稍低,但NOx控制效果差。SNCR和SCR着重对已生成的NOx进行控制,控制效果可达到90%,但投资大,运行费用高,且会对后续生产工序产生影响[6]。

总的来说,相对成熟的气体污染物控制技术都是针对单一污染物进行单独控制,均有一套相对独立的系统及工艺流程,普遍存在设备复杂、占地面积大、投资和运行费用高等问题[7]。

气体污染物的控制成本给电厂、垃圾焚烧厂等废气排放量大的企业带来了沉重的经济压力,很多企业因无法达标排放遭遇被关停的结局。因此探索性价比高的污染物控制方法,尤其是能同时控制SO2和NOx的技术已迫在眉睫[8]。

目前也有一些研究针对SO2和NOx的协同处置展开,但尚处于实验室阶段[9-12]。为此本文在特种废物流化床焚烧炉上进行了一系列的脱硫脱硝试验研究,发现了一种在脱除SO2的同时能协同控制NOx排放的方法,并且探索了控制NOx的制约因素。从而为电厂、垃圾焚烧厂等企业控制气体污染物提供一定的参考。

2实验部分

2.1材料和仪器

2.1.1材料

某石化企业废渣(含碳滤饼,含水率83%,含碳量15%),辅助燃料神华烟煤(含水率15%,灰份15%,热值4500kcal/kg),石灰石(300目,工业级,CaCO3含量≥95%)。

2.1.2仪器

特种废物流化床焚烧炉(型号为TG-9/1.25-FZ-100,副产蒸汽压力1.25MPa,蒸汽量9t/h,废渣处理量100t/d,福建省环境工程有限公司与浙江大学热能工程研究所共同开发)、耐压式称重给煤机(型号为JQC-30,输送量10t/h,功率2.2kW,徐州奕隆机械设备制造有限公司)、无轴螺旋给料机(型号WLA460,输送能力6t/h,功率2.2kW,徐州奕隆机械设备制造有限公司)、罗茨风机(型号SRZ-5×5(Z)-8,百事德机械有限公司)、双流体喷枪(型号为BL-FM5-55-SiC,喷水量1.5~2t/h,济宁博林喷雾设备有限公司)、星型卸料阀(型号为YJB-2B,输送量2L/r,功率0.55kW,昊天环保)、烟气在线监测系统(型号为YX-CEMS,宇星科技(深圳)发展有限公司)、DCS操作系统(浙大中控JX-300XP)

2.2实验方法

特种废物流化床焚烧炉总高为12.5m,下部为密相区(下煤口与下渣口均设置在密相区,其中下渣口位置较下煤口高90cm),上部为稀相区,焚烧炉设计时采用分级送风设计,脱硫剂石灰石通过气力输送系统输送至焚烧炉。

试验过程中均焚烧某石化企业的废渣,采用神华烟煤作为焚烧过程中的助燃物,生产负荷控制在9t/h,密相区温度控制在820~870℃,脱硫采用炉内喷钙—尾部脱硫塔内喷水增湿工艺。烟气再循环为将脱硫除尘后的部分烟气引入一次风入口(循环量为20%),代替部分一次风。

本文试验了不同石灰石投放量和石灰石的投放位置对NOx排放的影响,并与烟气再循环做对比,试验过程中通过烟气在线监测系统观察排放情况。对于特种废物流化床焚烧炉,NOx排放标准为≤500mg/Nm3,SO2排放标准为≤200mg/Nm3。

3结果与讨论

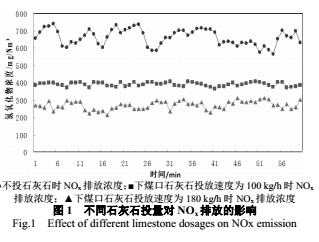

3.1脱硫剂的投量对NOx的影响

如图1所示,为焚烧某石化企业的废渣时三种不同的石灰石投量下NOx的排放浓度趋势图,石灰石的投放点选择在下煤口,各取工况稳定后的一小时排放数据予以比较。当不投石灰石,也不采取其他控制NOx的方式时,仅依靠焚烧炉本身的分级送风设计,NOx的小时平均浓度为662mg/Nm3,此时NOx的波动幅度较大(波动幅度超过100mg/Nm3)。

当投用石灰石,使SO2达标排放时(此时石灰石的投放速度约为180kg/h),NOx的平均小时浓度为270mg/Nm3,对NOx的控制率达到59%。减少石灰石的投放量至100kg/h,NOx的平均小时浓度为390mg/Nm3,此时对于废物焚烧炉来说,尽管SO2未达到排放标准,但对NOx的控制率也达到41%。

以上数据表明,当采用炉内石灰石脱硫时,在特种废物流化床焚烧炉上具有协同控制NOx的效果,并且NOx的控制效果受石灰石投量影响。朱晓杰在总结火电厂NOx的防治技术时曾提出:空气分级燃烧技术是火电厂NOx控制常用的技术之一[5]。空气分级燃烧技术将燃料所需的空气分两级送入燃烧装置,使燃烧的第一阶段缺氧,降低燃烧速度和燃烧温度,控制NOx的生成。

特种废物流化床焚烧炉本身采用分级送风设计,所以不采取其他措施的情况下,NOx的小时平均排放浓度也仅为662mg/Nm3。当向焚烧炉密相区投入石灰石后,石灰石首先吸热分解,生成CaO和CO2[13]。这一过程也起到了降低密相区燃烧温度和其他物料燃烧速度的作用,同时CO2的生成加大了烟气总量,稀释了一次风中的氧量,增强了缺氧效果,从而有效抑制了NOx的生成。对于未

焚烧完全的物料,进入上部区域后,通过二次风增加氧量而得以焚烧。因此特种废物流化床焚烧炉无需采用烟气再循环和后续脱硝措施,通过在下煤口投入一定量的石灰石,在控制SO2的同时便能将NOx控制在达标范围内。

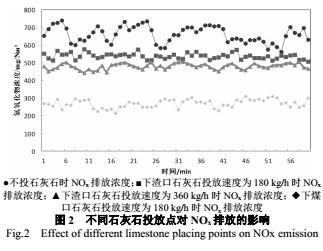

3.2石灰石的投放位置对NOx的影响

对于燃煤电厂来说,脱硫剂石灰石的投放位置一般有下煤口和二次风出口两处。一般出于提高石灰石利用率考虑,将脱硫剂石灰石的位置选择在二次风出口[14]。但在本试验中发现,石灰石投放口的投放位置提高后,对NOx的控制效果会变差。分别选择了1小时的数据作为对比。如图2所示,当脱硫剂石灰石的投放位置选择在下煤口时,在将SO2控制在达标范围的情况下(石灰石的投放速度约为180kg/h),NOx的平均小时排放浓度为270mg/Nm3。

而未投石灰石时,NOx的排放浓度达到662mg/Nm3,对NOx的控制效果达到59%。当脱硫剂石灰石的投放位置选择在下渣口时,投放同样的石灰石量,也能将SO2控制在达标范围,但是NOx的平均小时排放浓度为539mg/Nm3,对NOx的控制效果仅为19%。本试验中进一步加大石灰石的投量(石灰石的投放速度约为360kg/h),SO2的排放量降到0mg/Nm3,但NOx的平均小时排放浓度为480mg/Nm3。石灰石的投放量加倍后,对氮氧化物的控制效果也仅为27%。

本试验说明,炉内脱硫协同控制NOx的关键位置在密相区。

由于石灰石比重较轻,提高石灰石的投放位置之后,石灰石很快随烟气进入炉膛上部区域反应,减少了石灰石在密相区的停留时间,没有起到有效的降低密相区温度和控制燃烧速度的作用,而密相区为NOx的关键生成区,因而提高石灰石的投放位置后起不到有效的控制NOx生成的效果。

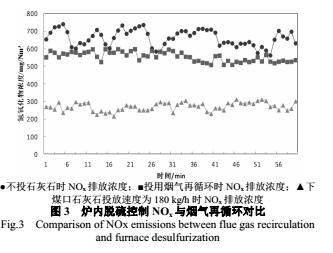

3.3炉内脱硫控制NOx与烟气再循环的对比分析

烟气再循环是将锅炉的一部分烟气再循环入炉膛,降低燃烧区域的氧气浓度,从而降低NOx的生成量[5]。本文对比了采用烟气再循环和投用石灰石对NOx的控制效果。如图3所示,当单纯投用烟气再循环时,可将NOx控制在555mg/m3,控制效率可达到16%。而投用石灰石时,对NOx的控制效果可以达到59%。另外试验中观察到,在采用烟气再循环时,焚烧炉排出的底渣有燃烧不完全的现象。投用烟气再循环时,减少了一次风的含氧量,因此降低了密相区整体的氧气含量,虽然能在一定程度上因密相区缺氧控制一部分NOx的生成,但因此也造成了密相区物料燃烧不完全。而投用石灰石时,虽然石灰石分解过程中产生的二氧化碳等也对氧气有稀释作用,但是并未减少密相区整体的氧气含量,因此并未造成密相区物料燃烧不完全。

4结论

(1)在采用石灰石炉内脱硫时,能协同控制NOx。当下煤口石灰石的投放速度为180kg/h时,能将SO2控制在达标范围,同时对NOx的控制效率达到59%,减少石灰石的投放量至100kg/h,对NOx的控制效率为41%。

(2)石灰石的投放位置对NOx的控制非常关键,一般宜选择更低的位置,以提高石灰石在密相区的停留时间,进而取得较好的NOx控制效果。

(3)通过炉内投放石灰石控制NOx效果优于烟气再循环,同时不会造成燃烧不完全的现象。