电渗析和反渗透耦合深度处理制革高盐废水的研究

麦电网 来源:水处理技术 作者:麦电网 2019-08-06

所属频道: 技术 关键词:

麦电网讯: 摘要:针对制革行业“双膜法”废水回用工艺产生的高盐废水的特点,通过电驱离子膜和反渗透膜的耦合,对制革高盐废水进行了高效深度处理研究。结果表明,在电压25 V、进水体积流量30 L/h、脱盐室循环体积流量500 L/h 操作条件下,经过电渗析分离,得到的浓缩盐水TDS 的质量浓度在150 g/L 以上,满足皮革浸渍工序段用料要求;得到的脱盐水TDS 的质量浓度8.2 g/L、COD 为330 mg/L。脱盐水在28℃、进水体积流量900 L/h、回收率50%条件下,经反渗透处理得到淡水TDS 的质量浓度72 mg/L、不含COD,水质达到了GB/T 19923-2005 的要求;产出浓水水质与原水水质相似,可返回电渗析工序。该工艺可有效提升系统的水回收利用率。

在我国社会经济发展和城市化进程中,水资源紧缺正在逐渐成为制约我国可持续发展战略的主要因素之一[1]。制革工业给地方经济到来繁荣的同时,它也是耗水及废水排放大户,据统计,皮革行业每年排放废水0.1 Gt 多,约占全国工业废水总排放量的0.47%[2-5]。为了减少制革废水的排放,许多制革企业采用了以“超滤+ 反渗透(RO)”为主的双膜法处理工艺,对制革废水进行回用,实现了减排[6-10]。但制革废水中TDS 的质量浓度达到8 g/L 以上,导致制革废水回用率一般在60%以内,尚有40%的高盐废水排放[11]。并且此类高盐废水含有大量的无机盐(如Cl-、SO42-、Na+、Ca2+ 等),且还含有较高的COD,是难降解的废水之一,因而高盐废水的合理处置是制约制革行业实现废水“零排放”的瓶颈

目前,相对成熟的高浓盐水处理技术主要有热法浓缩技术、超高压RO 技术、电渗析(ED)浓缩技术以及不同技术的组合。同时,膜蒸馏和正渗透等诸多新技术的研究也得到了广泛的关注。热法浓缩技术包括自然蒸发(蒸发塘)、多效蒸发、机械压缩再蒸发(MVR)等[13]。其中,蒸发塘技术虽具有简单易行等优势,但存在明显地域限制,且存在可能的环境风险,现已逐步淘汰[14];多效蒸发技术和MVR 技术都可以有效减少热量损失,基本可以实现废水的零排放,但是易在蒸发器中结垢并堵塞蒸发器,且对材料耐腐蚀性能要求高,多效蒸发技术仍需额外蒸汽提供热量,对低含量浓盐水处理成本高,而MVR 技术还消耗大量的电量,同时首次启动时需要大量蒸汽

ED 与RO 过程相耦合,克服了热法的缺点,并且在能耗、占地和投资等方面优势明显[16-19]。因此,探究开发ED 和RO 耦合技术,符合当前制革行业对废水减排和资源化利用的迫切需求。

本研究在福建某大型皮革厂“双膜法”废水处理工艺的基础上,探究以高效电驱离子膜装置为核心的适用于皮革行业高盐水的高效回收利用新技术,以实现废水中的水和无机盐的资源化回收利用,为实现制革行业废水零排放和资源化回收利用提供技术支撑

1 实验部分

1.1 高盐废水

实验用待处理高盐废水取自某皮革企业综合废水“双膜”处理工艺产生的浓水,其COD 为406mg/L,pH 为8.98,Mg2+、Ca2+、Na+、SO42-、Cl-、TDS 的质量浓度分别为0.153、0.396、4.905、1.55、7.58、16.4 g/L。

1.2 膜和装置

实验中所用电渗析器为两室多层式,膜组件由47 对阴阳离子交换膜组成,膜槽尺寸为130 mm×325 mm,有效膜面积为100 mm×220 mm,使用的钛涂钌电极,隔板厚度1.0 mm,阳极室和阴极室共用1 个极水槽,组装方式为1 级1 段。RO 膜选用的是LFC-LD-4040 低污染复合膜,实验采用2 支100 mm膜串联。臭氧催化实验使用臭氧氧气一体机。

1.3 实验流程

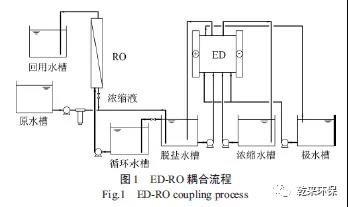

实验操作流程:将原水经过简单微滤后泵入ED系统,ED 系统的脱盐水引出作为RO 的进水,ED 产生的浓缩盐水经臭氧脱COD 得到浓盐水返回作为制革用料;通过RO 产生回用水的同时,也得到浓水;经RO 得到的产品脱盐淡水,得到的浓水与原高盐水混合,作为ED 系统的进水。

处理工艺流程如图1 所示。

系统由ED 浓缩过程和RO 浓缩过程组成[21]。在ED 浓缩过程中,脱盐室初始放置的是将原高盐水处理至TDS 的质量浓度为8 g/L 的浓盐水,浓缩室放置的是质量分数15%的NaCl 溶液,极室使用的质量分数是3%的Na2SO42- 溶液,脱盐室、浓缩室和极水槽中的溶液能够以不同流速各自循环。

1.4 分析方法

Ca2+、Mg2+ 含量的测定采用EDTA 滴定法,Cl-含量的测定采用AgNO3沉淀法,SO42- 含量的测定采用EDTA 滴定法;COD 依据GB 11914-89 测定[22];电导率的测定采用多参数水质测定仪(DDS-11A)。

ED 电流效率η 的计算:

η =FqV(cd i -cdo )/(NI)。

式中,F 为法拉第常数(96.485 kC/mol),qV为淡水的体积流量,cd i、cdo为淡水系统进、出ED 的浓度,I 为电流,N 为组装膜对数。

2 结果与讨论

2.1 ED 浓缩正交实验

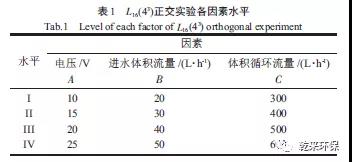

以ED 浓缩产水的TDS 含量和电流效率为指标,设计了电压、进水体积流量和脱盐室循环体积流量的3 因素4 水平正交实验L16(43)[23-24]。为了减小压差渗漏的影响,设置浓淡室流速比为1:1,实验的因素水平条件见表1。

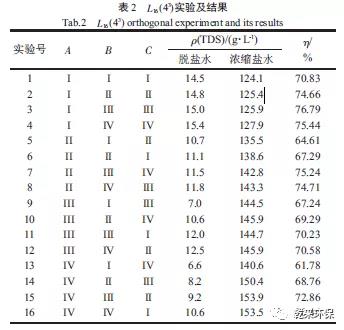

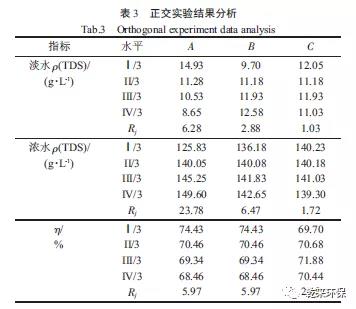

采用正交实验考察这几个参数对浓缩过程的影响,其具体安排和结果分析见表2,各个指标对应下的极差分析结果如表3 所示。

根据表3 正交实验结果各指标对应下的极差R可知,各因素对脱盐水、浓缩盐水TDS 含量的影响依次为电压、进水量和淡室循环流量,且后两者的影响程度相近;而对电流效率而言,各因素的影响次序则为进水量、电压和淡室循环流量,但在这一指标下进水量和电压的影响程度相差不大。所以综合比较各项指标的结果,各因素对ED 结果的总体影响次序为电压、进水量和淡室循环流量。

再由表3 进一步分析每一因素下不同水平的实验结果可知,电流效率没有随电压变化明显改变,而浓缩盐水TDS 含量随着电压的增大而显著增大,在25 V 时TDS 的质量浓度达到了150 g/L 以上;脱盐水TDS 含量随着电压的增大而显著减小,在25 V时TDS 的质量浓度达到8.65 g/L。对膜面积一定的装置而言,提高电压即增加运行电流密度,电流增大就需要从淡室往浓室迁移更多的离子电荷来维持,即迁移了更多的盐,从而将提高浓缩效果。所以在ED 操作中,为了增强浓缩效果,可以在极限电流范围内尽量选择较高的操作电压。

在不同进水量下,浓缩盐水TDS 含量也没有明显变化趋势,但脱盐水TDS 含量随着进水量的增大而增大,电流效率随着进水量的增大先增大随后维持稳定。因为当操作电压一定时,单位时间内由淡室向浓室迁移的盐分是一定的,增大进水量必然会引起淡室盐分的增加,所以稳定后淡室TDS 也会增高,同时淡室盐分增加也会减弱浓淡室之间的含量差,从而刚开始一定程度上会减弱浓缩操作中的浓差扩散现象,当但是盐分增加到一定后这种减弱效果变的不再明显,所以出现电流效率的先增大后稳定。

在不同淡室循环流量下,各项指标均没有显著变化,可见,只要在合理的操作范围内淡室流速对ED效果影响不大。对各项数据做综合分析,为得到TDS的质量浓度接近8 g/L 的脱盐水和TDS 最高的浓缩盐水,操作电压选择25 V,淡室循环体积流量则为500 L/h,进水体积流量为30 L/h 时即可满足所需要求,此时脱盐水TDS 的质量浓度为8.2 g/L,浓缩盐水TDS 的质量浓度达到156.6 g/L,Mg2+、Ca2+、Na+、SO42-、Cl-、TDS 的质量浓度分别为0.25、1.40、58.55、9.6、86.50g /L,COD 为2.016 g/L。

2.2 臭氧催化处理ED 浓缩盐水去除COD

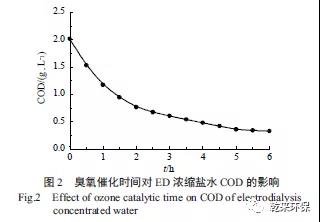

考察了臭氧催化氧化对ED 浓缩盐水COD 的去除效果,以10 g/h 的质量流量向40 L 浓缩盐水中通入质量分数65%的臭氧。臭氧催化时间对ED 浓缩盐水COD的去除效果如图2所示。

由图2 可以看出,前2 h 浓缩盐水COD 的降低明显,由初始2 016 mg/L 降到767.2 mg/L,2 h 之后下降趋势开始变缓并稳定最后330mg/L。可见,臭氧催化氧化可以去除ED 浓缩盐水大部分COD,使其不会累积过高,但鉴于废水中有机物的种类繁多,其反应机理和动力学过程还有待研究。

2.3 RO 过程

2.3.1 进水流量对RO 浓水TDS 含量的影响

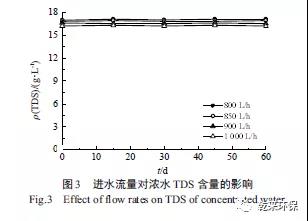

考察了进水流量对RO 浓水TDS 的影响。为防止实验过程中碳酸钙的结垢,实验之前先将进水pH调整到5 左右[25-27]。分别设定进水体积流量为800、850、900、1 000 L/h,调节回收率为50%,待其运行2 h等各参数稳定后,开始计时取样。图3 为RO 浓水TDS 随进水流量的变化趋势(温度为28℃)。

从图3 可以看出,回收率一定时,浓水TDS 含量随着进水量的增大而增大,当进水体积流量为900L/h 时,浓水TDS 的质量浓度维持在16.5 g/L,更加接近原水水质。分析原因是,受到RO 膜运行过程中的压实效应产生的影响,且此时操作压力为2.2MPa,淡水电导率为146 μS/cm,TDS 的质量浓度为72 mg/L,不含COD,出水水质达到了GB/T 19923-2005 的要求[28]。

2.2.2 回收率对RO 浓水TDS 含量的影响

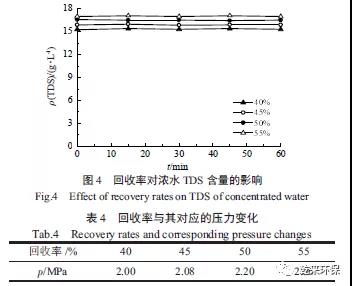

进水体积流量900 L/h、28 ℃条件下,考察了回收率对RO 浓水TDS 含量的影响以及与回收率对应的压力变化,结果见图4 和表4。

从图4 可以看出,能使RO 浓水最接近要高盐水水质的最大回收率为50%,此时的浓水TDS 的质量浓度维持在16.5 g/L。从表4 可以看出,回收率随着压力的增大而增大,当回收率为50%时的操作压力达到2.2 MPa。

3 结论

平均原水TDS 的质量浓度为16.4g/L、COD 为406 mg/L 时,在电压25 V、进水体积流量30 L/h、脱盐室循环体积流量500 L/h 操作条件下,经过ED 分离,得到的浓缩盐水TDS 的质量浓度在150 g/L 以上,主要成分为硫酸钠和氯化钠,满足皮革浸渍工序段用料要求。

浓缩盐水经臭氧催化氧化或活性炭吸附深度处理系统脱色、脱COD 后送皮革浸渍工序段使用,脱盐水TDS 的质量浓度达8.2 g/L、COD 达330 mg/L。

脱盐水在28 ℃、进水体积流量900 L/h、回收率50%条件下,经RO 处理得到淡水TDS 的质量浓度72 mg/L,水质GB/T 19923-2005 的要求,可以回用于生产;产出浓水水质与原水相似,其中TDS 的质量浓度16.5 g/L,可与原高盐水混合一起进入电驱离子膜工序。整个工艺能有效提升系统的回用水品质和水回收利用率。

频道更新

推荐新闻