燃煤锅炉烟气脱硫除尘研究

麦电网 来源:脱硫资料 作者:麦电网 2019-08-22

所属频道: 技术 关键词:

麦电网讯:1、概述

随着近几年环保标准的不断提高,加之SO2减排任务的日益艰巨,同时为改善我市环境质量,减少锅炉烟气污染物排放,防治大气污染,确保蓝天碧水。我公司进行脱硫除尘系统改造,新安装湿式烟气脱硫除尘净化器,使二氧化硫和烟尘排放浓度达到地方和国家有关环保排放及总量控制的要求,尽可能的减少对环境的影响。

2、设计方案

2.1、指导原则

针对本次燃煤锅炉烟气脱硫除尘改造工程,满足日益严格的环保要求,确定以下作为制定本方案的指导原则:一是为今后单位可持续性发展着想,所选的设备技术先进,工艺成熟、可靠。二是充分利用锅炉房现有条件,充分利用现有设备及设施。按现有场地条件布置脱硫除尘设备,优化流程,操作维护简便。在满足烟气治理达标的前提下,节省投资,做到经济实用,使用寿命较长。

2.2、设计引用参数

说明:(1)、锅炉出口SO2浓度按锅炉燃料的含硫量1.5%计算;

(2)、陶瓷多管除尘器出口粉尘浓度按其设备除尘效率90%计算。

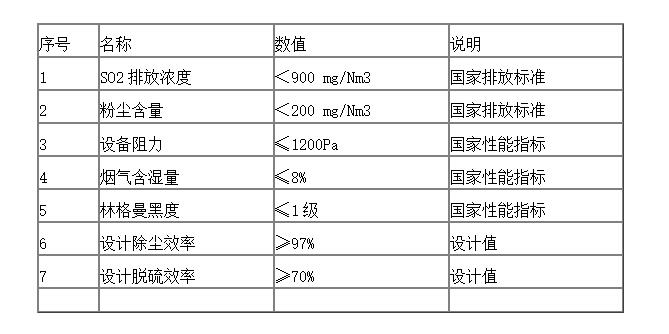

2.3、设计除尘脱硫设备性能指标和排放指标

2.4、技术原理

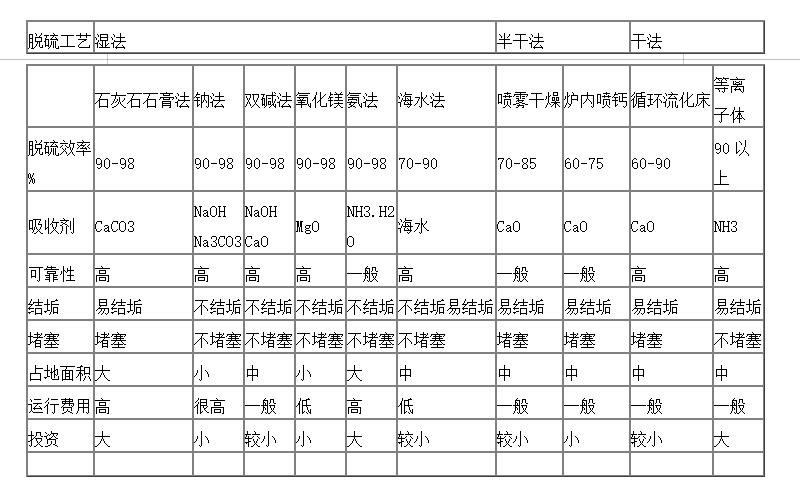

综合我处可用于脱硫除尘设备工程建设用地面积、脱硫剂来源、脱硫后产物消化处理和治理目标等因素,决定采用脱硫除尘一体的石质湿式冲击式水浴旋流双碱法脱硫除尘工艺。各种脱硫除尘工艺对比

双碱法烟气脱硫工艺是为了克服石灰石/石灰法容易结垢的缺点而脱硫发展起来的。他先用碱金属盐类如NaOH,Na2CO3,NaHCO3,Na2SO3 等水溶液吸收SO2, 然后在另一石灰反应器中用石灰将吸收SO2 后的溶液再生。再生后的吸收液循环使用,而SO2 则以石膏的形式析出,生成亚硫酸钙和石膏,脱硫实际消耗的是Ca(OH)2,脱硫做到低耗高效,这样脱硫反应在设备内完成,固硫在循环水池内进行,避免了它们各自的缺点,其化学反应机理如下:

A、化学原理:

在吸收塔内吸收SO2:

SO2+H20→H2SO3

NaOH+H2SO3→Na2SO3+H2O

Na2SO3+SO2+H2O→2NaHSO3

B、NaOH再生:

将吸收了SO2 的吸收液送石灰反应器,进行吸收液的再生和固体副产品的析出。如以钠盐为脱硫剂,用石灰对吸收剂进行再生。则在石灰反应器中会进行下面的反应:

NaHSO3 +Ca(OH)2→Na2SO3+CaSO3·1/2H2O↓+H2O

Na2SO3+Ca(OH)2+H2O→NaOH+CaSO3·1/2H2O↓

C、双碱法的工艺特点:

(1)用NaOH脱硫,循环水基本上是NaOH的水溶液,在循环过程中对水泵、管道、设备无腐蚀和堵塞,便于设备运行与保养。

(2)吸收液的再生和脱硫渣的沉淀发生在吸收塔外,减少了塔内结垢的可能性,较适应现有的设备,降低了脱硫成本。

(3)脱硫效率高,一般在90%以上。

2.5、系统设计的工艺流程框图

2.6、脱硫、除尘工艺流程

脱硫除尘一体的石质湿式冲击式水浴旋流双碱法脱硫除尘本体采用花花岗岩砌筑组合结构,从根本上避免了碳素钢制结构的严重腐蚀问题,内部采用喷淋、水膜和多重脱水结构,提高了系统运行稳定性.可实现液位控制、pH值监测调整、排灰浆全自动化运行.采用喷雾、强力水膜和多重脱水结构,提高了系统运行稳定性。

如图所示,含有S02、粉尘的污染气体,进入设备后,经烟气进口顶部下行与第一下行通道雾化系统充分接触,完成第一次除尘、脱硫过程。烟气下行经增速喉部以高速冲击设备底部水面,因烟气高速冲击和掠过水面时激起大量水滴和泡沫,部分粉尘和S02被激起的水滴和泡沫粘附,完成了第二次除尘、脱硫过程。烟气经设备第一下行通道底部水平面改变运行方向,切线进入第一级旋流除尘、脱硫装置后,烟气再次改变方向,由于芯塔及旋流烟气导向板的作用,使烟气充分螺旋上升,与第一级旋流脱硫、除尘装置内的主塔内水膜、芯塔外水膜、旋流导向板水膜面及雾化系统充分接触,完成了第三次除尘、脱硫过程。烟气经第一级旋流除尘、脱硫装置顶部改变运行方向进入有雾化装置的第二下行通道,完成了第四次除尘、脱硫过程。 烟气经第二下行通道高速冲击水面改变运行方向,完成了第五次除尘、脱硫过程。烟气改变方向切线进入第二级带有雾化系统的旋流除尘、脱硫装置,完成了第六次除尘、脱硫过程。烟气经过整个除尘、脱硫过程全部净化后,改变方向进入干段的第三下行通道,经喉部高速冲击设备底部脱水池后,烟气再次改变方向切向进入设备第三级旋流脱水体,螺旋上升,由于离心力的作用,烟气中所含液态水被甩至塔体内壁,不断凝聚并沿内壁下滑至脱水池,所含液态水气已脱除完全。烟气上升至第三段旋流体顶部时,进入气水分离室再次气水分离,使得其出口含湿量≤8%(国家环保行业标准),最后可达标排放的烟气通过设备顶部出口与引风机连接,由烟囱排入大气。

3、使用效果

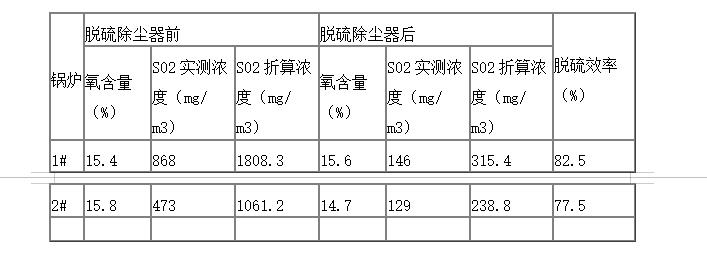

自2014年新安装的石质湿式冲击式水浴旋流脱硫除尘投入使用,我公司对锅炉的脱硫效果进行了检测,检测数据如下:

4、结论

石质冲击旋流式脱硫脱氮除尘设备属湿式除尘器,除尘、脱硫一体化。设备用水贮于除尘器底部的水池内,循环利用,在水池内能有效的进行沉灰的凝聚、水质中和、集中处理,反应水不向外排放,无二次污染。设备本体全部采用耐磨损、耐腐蚀、耐高温的精致花岗岩材料制成,避免了其他材质因磨损和腐蚀而降低除尘、脱硫效果的缺陷,提高了设备运行的稳定性。使用寿命长,至少可以使用20年,且设备本体无需维护。设备配有自动补水、补碱和PH值自动检测仪等自控装置,使设备运行简单、易管理,降低了运行成本。设备排放符合国家环保标准要求。系统结构严谨,操作简便,处理效率高且费用低,值得在中小型锅炉的脱硫除尘改造中推广使用。

频道更新

推荐新闻