超临界燃煤机组的全负荷脱硝技术探析

麦电网 来源:《电力设备》 作者:杨志军 2019-10-18

所属频道: 技术 关键词:

麦电网讯:摘要:本文对某电厂锅炉的脱硝技术改造、燃烧调整进行了介绍和分析,以供参考。

1设备概况

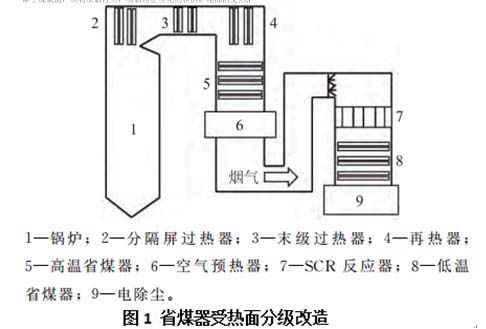

电厂3、4号锅炉为超临界燃煤、螺旋管圈直流锅炉,单炉膛、四角切圆燃烧,采用低NOx同轴燃烧系统(LNCFS)。配6层制粉系统及7层燃尽风(OFA)(5层分离燃尽风(SOFA)、2层紧凑燃尽风(CCOFA))。脱硝装置为高灰型选择性催化还原(SCR)工艺,催化剂层数按2+1模式布置,初装2层预留1层,结构为平板式。

2、NOx生成原理

煤燃烧过程中形成的NOx有3种:燃料型、热力型和快速型。其中快速型所占比例很小,可略去不计。热力型的NOx生成量与燃烧反应温度和氧浓度有关,是氮气在高温下直接氧化而成,高温高氧是其生成的主要原因。在温度足够高时,热力型NOx可占总量的20%左右。降低热力型生成量的措施有:避免炉膛局部高温;降低炉膛高温区的氧浓度;缩短烟气在高温区的停留时间。

燃料型的NOx在几个类型中份额较大,是NOx的主要来源,在挥发物燃烧及焦炭燃烧过程中均能产生这种现象,其生成量与火焰附近的氧浓度有关:在氧化气氛下,挥发分氮直接被氧化成NOx;在还原气氛下,挥发分氮可将部分已生产的NOx还原成N2。通常燃料型NOx占总量的60%~80%,而挥发分燃烧生成的NOx又占其中的60%~80%。挥发分的燃烧主要发生在煤粉燃烧初期,因此应在煤粉火焰核心区域营造一种还原气氛,即欠氧富燃区来减少NOx的生成。

3脱硝技术应用和优化

3.1低氮燃烧技术的应用

电厂3、4号锅炉采用低NOxLNCFS,其技术特点主要有:

a)强化着火煤粉喷嘴,能使火焰稳定在喷嘴出口一定距离内,使挥发分在富燃料的气氛下快速着火,保持火焰稳定,从而有效降低NOx的生成。煤粉喷嘴四周布置有周界风,将煤粉分级燃烧减少NOx的生成。

b)每相邻两层煤粉喷嘴之间有一层辅助风喷嘴,采用同心切圆燃烧方式(CFS),部分二次风气流在水平方向分级,在始燃阶段推迟了空气和煤粉的混合,NOx形成量少。

c)LNCFS通过在炉膛的不同高度布置CCO-FA和SOFA,将炉膛分成3个相对独立的部分:初始燃烧区、NOx还原区和燃料燃尽区。每个区域的过量空气系数由3个因素控制:总的OFA风量、CCOFA和SOFA风量的分配以及总的过量空气系数。这种改进的空气分级方法通过优化每个区域的过量空气系数,在有效降低NOx排放的同时能最大限度地提高燃烧效率。

3.2、全负荷SCR脱硝技术

3.2.1、SCR脱硝技术改造

根据最新环保政策和实际生产需求,电厂3、4号锅炉烟气脱硝系统采用龙净环保股份有限公司提供的SCR的烟气脱硝技术。3、4号锅炉的脱硝工程采用EP+C(设计供货由一家单位承包,施工由另一家单位承包)建设模式,采用高灰型SCR工艺,催化剂层数按2+1模式布置,即初装2层预留1层,在设计工况、处理100%烟气量、在布置2层催化剂条件下脱硝装置的脱硝效率均不小于80%。

SCR脱硝技术原理:从锅炉省煤器来的烟气经SCR装置入口补偿器、喷氨格栅、反应器入口补偿器,然后进入反应器内(无旁路烟道),还原剂(氨)在催化剂的作用下与烟气中的NOx反应生成无害的氮和水,从而去除烟气中的NOx,经处理后的烟气直接进入锅炉空预器内。

SCR脱硝系统催化剂的工作温度是在一定范围的,温度过高(超过450℃)时催化剂会加速老化;当温度在300℃左右时,在同一催化剂的作用下,会发生另一副反应,反应如下:2SO2+O2→2SO3;NH3+H2O+SO3→NH4HSO4。

即生成氨盐,该物质黏性大,易黏结在催化剂和锅炉尾部的受热面上,影响锅炉安全运行。因此,原则上在催化剂环境的烟气温度在305~425℃之间时方允许喷射氨气进行脱硝。为了提高脱硝投运率,电厂根据催化剂厂家提供的资料进行了相关允许喷氨温度进行修正,在SO2浓度低时对应喷氨温度也降低,最低为293℃。

3.2.2脱硝NOx排放调整优化

电厂预计在2016年污染物排放浓度要全部优于国家特别排放标准,SO2的质量浓度(以下“浓度”)不超过35mg/m3(标准状态下,下同),NOx浓度不超过50mg/m3,粉尘浓度不超过5mg/m3,实现燃煤机组“到达燃机排放标准”,即“近零排放”。

为了降低机组的NOx排放,提高机组环保性能和减轻环保设备运行压力,从影响NOx产生各个因素入手,对4号锅炉进行燃烧调整试验,得到了各负荷段最佳运行方式。燃烧调整的主要内容包括:SOFA调整、氧量优化调整、偏置风和燃料风的调整等。

全负荷脱硝

a)SOFA风量的调整:维持机组运行方式不变的情况下,通过改变SOFA风量,分析受热面的壁温分布的变化,同时观测对锅炉汽温、结焦特性及NOx的影响,综合分析得出该负荷下的最佳SOFA风量。

b)氧量优化调整:首先测量省煤器出口(即SCR入口)氧量,并与分散控制系统(DCS)进行对比后得出氧量修正系数,并将修正后的氧量系数置入DCS中。其次通过变氧量试验,在机组负荷300~600MW之间,通过手动偏置降低氧量设定值,了解氧量变化对NOx排放、风机电流、灰渣含碳量、飞灰含碳量、锅炉排烟损失、锅炉热效率的影响,确定锅炉效率最高的氧量值,并对氧量曲线进行相应的修改。

全负荷脱硝

c)燃料风、偏置风的调整:维持锅炉负荷、磨煤机投运方式、氧量及其余二次风门不变的情况下进行变偏置风调整试验,观察偏置二次风和燃料风的变化对锅炉壁温偏差、锅炉汽温、结焦特性及NOx的影响。

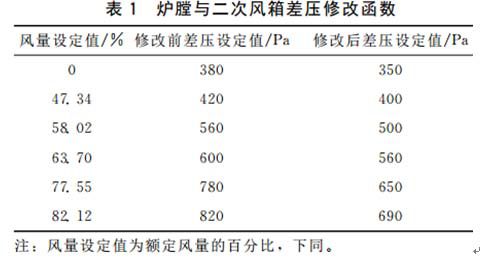

在经过以上调整试验后,得出了机组在各负荷阶段的最佳运行方式,并将其置入DCS曲线中,炉膛与二次风箱差压修改函数见表1、SOFA修改函数见表2、风量修改函数见表3。

从表1和表2可以看出,风箱差压在低风量的时候设定比以往更低,SOFA开度比以往更大,这在低负荷总风量一定的情况下,增加了二次风门的开度,适当增大SOFA开度,降低主燃烧区域氧量,可减少NOx的生成。

根据氧量优化调整试验结果,还做了相应的风量优化函数,从表3可以看出,修改后的风量比原风量减少了2%~7%,进一步降低了主燃烧区域的氧量,最大限度地控制NOx的生成。

经过以上燃烧调整优化后,在低负荷阶段电厂4号锅炉SCR入口处NOx平均浓度由负荷为250MW时的306mg/m3下降至150mg/m3,显著减少了SCR系统的喷氨量,减少了空气预热器堵塞的风险,并使SCR出口NOx排放量一直保持在30mg/m3以下。

4结语

通过对电厂3、4号锅炉脱硝系统的改造和燃烧调整等一系列措施,成功在全负荷工况下实现脱硝系统连续运行,有效降低了锅炉SCR入口NOx平均浓度,明显减少喷氨量,降低了空预器堵塞的风险,减轻了环保设备运行压力。

频道更新

推荐新闻