超超临界二次再热百万机组烟气余热利用技术探讨

麦电网 来源:中国电力环保 2019-10-23

所属频道: 技术 关键词:

麦电网讯:超超临界一次再热百万火力发电机组采用低温省煤器技术来降低排烟温度,提高电厂经济性,通过在机组的烟气系统中加装烟气换热器及低温省煤器,对烟气余热进行深度的利用,提高烟气余热的利用效率。由于超超临界二次再热机组较一次再热机组热力系统更加复杂,本文通过对不同烟气余热利用技术及经济的比较分析,确定适合超超临界二次再热百万机组的烟气余热利用技术。

引言

锅炉排烟热损失是火力发电厂中主要的热损失之一,采用排烟余热利用系统降低排烟温度,能大幅提高电厂的经济性,是提高机组热效率的重要途径之一。前苏联、德国、日本均有大容量机组采用烟气余热回收利用系统,其中前苏联、德国多采用烟气冷却器技术,利用凝结水降低烟温;日本则采用以水为传热媒介的分体烟气-烟气换热器,即循环冷却水在布置于除尘器上游的烟气降温换热器中吸热后,再将热量传递给布置在脱硫吸收塔出口的烟气升温换热器中的低温烟气。

目前,国内很多电厂采用低温省煤器技术来降低排烟温度,提高电厂经济性。汽轮机热力系统中的凝结水在低温省煤器内吸收排烟热量,降低排烟温度,自身被加热、升高温度后再返回汽轮机低压加热器系统,代替部分低压加热器的作用,是汽轮机热力系统的一个组成部分。低温省煤器将节省部分汽轮机的回热蒸汽,在汽轮机进汽量不变的情况下,节省的蒸汽将返回汽轮机继续膨胀做功,因此,在发电量不变的情况下,可节约机组的能耗。

为了更为有效的利用烟气余热,进一步提高机组的经济性,还可以通过在机组的烟气系统中加装多级烟气换热器及低温省煤器,对烟气余热进行深度的利用,提高烟气余热的利用效率。

1 烟气余热利用技术方案一(一级低温省煤器)

1.1 系统描述及主要参数

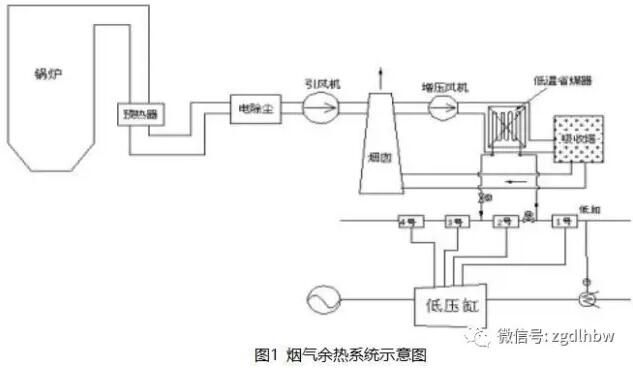

国内大部分电厂的烟气余热回收系统采用此技术,其位置在脱硫塔的进口,见图1。该烟气冷却器采用汽机回热系统中的凝结水回收烟气中的热量,起到降低排烟温度的作用,同时加热锅炉给水温度,提高热效率。

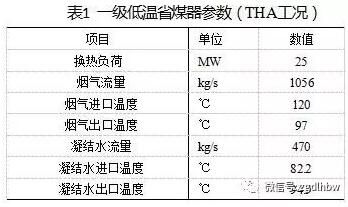

机组 THA工况下,引风机出口的约120℃的烟气进入低温省煤器,经低温省煤器换热后,以约97℃的烟气温度离开低温省煤器,进入脱硫系统的吸收塔。本方案低温省煤器的热力系统采用低温省煤器串联在低温省煤器中的方案。9号低加出口全部凝结水流经低温省煤器,凝结水被加热后,回到8号低加入口。低温省煤器的参数如表1所示。

1.2热经济性分析

由于脱硫塔进口的烟气温度为120℃,限制了低温省煤器只能加热汽轮机8号低加进口的凝结水,这样减少的是汽轮机最后几级的低压加热器的抽汽,被排挤的蒸汽做功能力有限,因此烟气的热量利用率相对较低。采用热平衡分析软件对此方案进行经济性分析,机组热耗下降34 kJ/kWh。见表2所示。

表2 机组热耗降低及换热利用率(方案一)

1.3 对辅机的影响

采用方案一烟气余热利用技术后,凝结水泵和引风机的电耗会上升。虽然凝汽器凝汽量会略有增加,但是循环水泵为定速泵,电耗不会变化;凝汽量相对增加不多,不会造成凝汽器背压的变化。因此,采用一级低温省煤器方案仅需计算凝结水泵和引风机电耗的增加。烟气系统增加阻力设计值为600Pa,凝结水系统增加阻力设计值为0.3MPa,计算得到单台机组引风机和凝结水泵电耗增加2×410kW和190kW。采用电动引风机时,厂用电率暂按3.8%考虑,THA 工况下厂用电率=3.8%+(2×410+190)/106 =3.8%+0.101%=3.901%。

另外,进入吸收塔的烟气温度从120℃降低至97℃左右,吸收塔蒸发水耗会有较大程度的降低,针对方案一,THA工况下降低水耗35t/h。

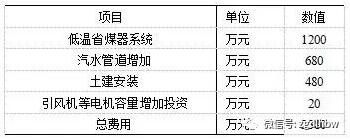

1.4 投资计算(估算)

如果选用方案一,投资估算见表3所示。

表3 投资估算表(方案一)

2 烟气余热利用技术方案二(二级低温省煤器)

2.1系统描述及主要参数

考虑到目前环保标准越来越严格,根据《火电厂大气污染物排放标准》要求,自2012年1月1日起,新建火力发电锅炉及燃气轮机机组,对于重点地区,烟囱出口灰尘污染物排放浓度限值为20mg/Nm3。此标准是非常严格的标准,对除尘器及脱硫系统均带来较大的压力。

因此,方案一的基础之上,将低温省煤器分两级分别布置在电除尘器的进口和脱硫吸收塔的进口,使得低温省煤器可以兼顾节能及除尘。

凝结水系统连接一级低温省煤器于方案一相似:凝结水从9号低加出口引出,全流量经过两级低温省煤器,水温从82.2℃被加温到94.9℃后回至8号低加进口;烟气温度从120℃降低到97℃。烟气热量回收装置分为串连的两级,第一级布置在除尘器的进口,将烟气温度从约118℃冷却到约110℃。第二级布置在吸收塔的进口,将烟气温度从约112℃冷却到约97℃。

对于上述的布置方案,在第一级低温省煤器的出口,也即在电除尘器的进口,烟气温

度110℃左右,高于设计煤种及校核煤种的烟气酸露点。因此在燃用设计煤种2时对于第一级低温省煤器、电除尘器及下游设备都是安全的。由于校核煤种2的含硫量达到1.2%,烟气酸露点为110℃。根据电厂的要求,由于校核煤种2为极端工况,机组正常运行时燃烧该煤种的机会不多,因此如燃烧校核煤种2时,停止运行第一级低温省煤器,仅运行第二级低温省煤器。

第二级低温省煤器布置在吸收塔入口,出口烟气温度低于酸露点,但是由于第二级低温省煤器出口即为吸收塔,已经进行了防腐处理,能够接收低于酸露点温度的烟气,因此,整个系统是安全的。二级低温省煤器的参数如表4、表5所示。

表4 第一级低温省煤器参数(THA工况)

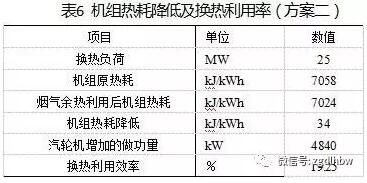

2.2热经济性分析

由于脱硫塔进口的烟气温度为112℃,限制了低温省煤器只能加热汽轮机8号低加进口的凝结水,这样减少的是汽轮机最后几级的低压加热器的抽汽,被排挤的蒸汽做功能力有限,因此烟气的热量利用率相对较低。由于换热量及热力系统与方案一一致,方案二的经济性与方案一相同。采用热平衡分析软件对此方案进行经济性分析,机组热耗下34kJ/kWh。结果如表6所示。

2.3 对辅机的影响

在设置二级低温省煤器后,电除尘器进口的烟气温度将从118℃降低到约 110℃,烟气中的飞灰比电阻将会下降,同时进入除尘器的烟气体积流量将减小,烟气流速将下降,除尘器的除尘效率将有所提高。静电除尘器的除尘效率将从原先的99.93%提高到99.934%。

同时,烟气热量回收装置布置在除尘器的进口,除尘器下游的烟气体积流量降低了约2%左右,但烟气系统阻力有所增加,总体而言,增加了厂用电。据计算,每台引风机在THA工况下增加用电约300kW。采用二级低温省煤器后,凝结水泵的电耗会上升。凝结水系统增加阻力设计值为0.4MPa,计算得到单台机组凝结水泵电耗增加240kW。采用电动引风机时,厂用电率暂按3.8%考虑。当采用二级低温省煤器技术后,THA工况下厂用电率=3.8%+(240+2×300)/106 =3.8%+0.084%=3.884%。

另外,进入吸收塔的烟气温度从120℃降低至97℃左右,吸收塔蒸发水耗会有较大程

度的降低,针对方案二,THA工况下降低水耗35t/h。

2.4 投资计算(估算)

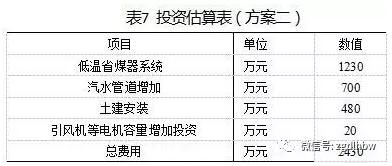

如果选用方案二,投资估算见表7所示。

3 低温省煤器的腐蚀问题

3.1烟气露点温度

(1)烟气水露点温度计算:

在公式1中,

为烟气的绝对压力,单位kPa ;

为烟气含湿量,单位g/kg;

为干烟气密度,单位。

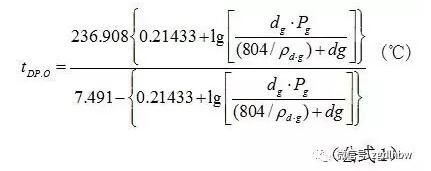

(2)烟气酸露点温度计算:

燃煤锅炉的烟气酸露点按照公式2计算:

(℃) (公式2)

在公式2中,

为烟气中纯水露点温度;

为燃料折算硫份;

n为指数,,为飞灰份额,对燃煤炉,燃料折算灰分;

与炉膛出口过剩空气系数有关的参数, =1.2时=121; =1.4~1.5时,=129。一般工程计算中可取=125。

3.2低温省煤器防腐

对于烟气余热利用技术的2个方案,由于都需在脱硫吸收塔之前设置低温省煤器,因此都需要考虑其腐蚀问题。设计煤种的烟气酸露点的计算温度为96℃。一般来说,只要保证低温受热面金属壁温高出烟气酸露点温度10℃左右,就能避免产生低温腐蚀,堵灰也将得到改善。由于低温省煤器进口的温度在酸露点以下,因此受热面金属壁温也低于酸露点温度,产生腐蚀是不可避免的。我们采用“有限腐蚀”的思路选择受热面的金属壁温。

为此,允许部分烟气热量回收装置金属壁温处在酸露点以下,选取适当的壁温并通过采用耐腐蚀的金属材料以延长烟气热量回收装置的寿命。当受热面壁温降低到酸露点以下时,硫酸开始凝结,引起腐蚀。当温度比较高时,由于硫酸浓度很高,且凝结酸量不多,腐蚀速度较低。随着壁温进一步降低,凝结酸量增加,腐蚀速度增加,腐蚀速度达到最大值后,随壁温进一步降低,酸浓度也降低,腐蚀速度也下降,直到腐蚀最轻点。当金属壁温再继续下降,由于酸浓度接近50%,同时凝结的更多,因此腐蚀速度又上升。

根据API(美国石油协会)及 CE公司推荐的平均金属壁温导则,当煤质中硫含量小于1.5%时,冷端平均壁温应大于68℃。

根据苏联1973年版锅炉机组热力计算标准,受热面金属壁温大于水蒸气露点温度20℃,小于105℃,受热面金属低温腐蚀速率小于0.2mm/年,这个腐蚀速度是可以接受的。

目前国内已采用低温省煤器方案的运行电厂也均按照这一设计思路进行烟气冷却器的设计及选型。介质水的温度均高于70℃,最低金属壁面温度约为75℃左右,高于水蒸气露点温度 20℃以上。考虑一定的换热温差后,烟气冷却器(即低温省煤器)出口的烟气温度一般在 85℃以上。根据目前外高桥三期电厂、漕泾电厂一期工程的运行情况看,烟气冷却器(即低温省煤器)的腐蚀速率在设计范围之内,运行情况良好。

烟气的水露点温度为42℃~47℃左右,受热面金属壁温约为47℃~52℃左右。对于方案一及方案二,#9低压加热器出口的凝结水温度为约82℃,最低金属壁面温度约为87℃左右。由于最低金属壁面温度大于水蒸气露点温度20℃,金属壁温选定87℃左右是安全的。

4 烟气余热利用技术的经济性分析

采用烟气余热利用技术,节约了燃煤,其经济效益是十分明显的。低温省煤器方案(方案一及方案二)回收的热量为25.141MJ/s,减少汽机抽汽做功4244kW,热量利用率为16.88%。低温省煤器方案,凝结水泵和引风机的电耗会上升,每台机组的厂用电率将增加0.101%(方案一)及 0.084%(方案二)。

根据最新的资料,在汽机热耗为7098kJ/kWh、锅炉效率为94.65%时,机组的发电煤耗为258.8g/kWh。

采用低温省煤器方案(方案一及方案二)后,汽机热耗将下降30kJ/kWh,锅炉效率不

变,二次再热百万机组的发电煤耗为257.7g/kWh,节约标煤1.1g/kWh。

另外,采用烟气余热利用技术后,进入脱硫吸收塔的烟气温度均大大降低,吸收塔蒸发水耗会有较大程度的降低。采用低温省煤器方案(方案一及方案二)后,THA工况降低水耗35t/h。

一级低温省煤器方案(方案一)系统增加的投资为2380万元,二级低温省煤器方案(方案二)系统增加的投资为2430万元。

详细的分析见表9。

根据如上烟气余热改造2个方案,经初步计算,投资分别为2380万元、2430万元,由于改造效果不同,带来的收益分别为374万元/年、497万元/年。考虑资金的时间价值,按当前长期贷款利率6.5%,计算得到本项目2个方案动态投资回收年限分别为8.47年、7.84年。具体计算见表10,表11。

5 结论

采用常规一级低温省煤器方案(方案一)、二级低温省煤器方案(方案二)在技术上均是可行的。方案一可降低发电标煤耗1.1g/kWh,系统总投资费用约2380万元,动态投资回收年限为8.47年。方案二可降低发电标煤耗1.1g/kWh,系统总投资费用约2430万元,动态投资回收年限为7.84年。

此外,由于方案二将一级低温省煤器设置在除尘器前面,降低了除尘器入口的烟气温度,使静电除尘器的除尘效率有所提高,体现出了一定的环保效益。同时,引风机入口的烟气体积流量有所降低,缓解了设置烟气余热利用系统后厂用电率的上升。

综上分析,超超临界二次再热百万机组采用设置二级低温省煤器的烟气余热利用方案(方案二)较为合适。