600MW CFB锅炉气固流动均匀性数值模拟与试验研究

麦电网 来源:循环流化床发电 作者:刘名硕 2020-04-08

所属频道: 技术 关键词:

麦电网讯:循环流化床(circulating fluidized bed,CFB)燃烧效率高,污染物排放低,适宜燃烧劣质煤种,正向更高蒸汽参数、更高容量、更低排放的目标快速发展。四川白马电厂 600MW 超临界 CFB锅炉,是目前世界单机容量最大的 CFB 锅炉。相比 300MW 亚临界 CFB 锅炉,超临界锅炉炉膛截面增大一倍,炉内风煤混合均匀的挑战更大。已进行的实炉测试结果表明,炉内风煤混合均匀性和气固流动的混合强度需要进一步改善。

截止目前,许多研究者针对 CFB 锅炉气固流动均匀性开展了大量研究。郭贞使用 CFD 软件模拟流化床底部 3 个水平截面的颗粒径向分布,与实验结果吻合良好。王超用双欧拉方法模拟600MW 超临界 CFB 锅炉的气固流场,二次风口风速取相同参数,结果炉内呈现颗粒浓度“上稀下浓”的分布,壁面的颗粒回流现象较为明显,六分离器的颗粒质量流率存在不均匀性,中间分离器入口颗粒质量流率高于两边的分离器。王虎通过实炉测试发现,600MW 超临界 CFB 锅炉中间分离器入口颗粒质量流率低于两边的分离器。Jiang Y运用欧拉-拉格朗日模型对六个旋风分离器并联的 CFB 冷模试验台进行气固流动数值计算,发现各旋风分离器的入口颗粒质量流率

虽然同样不均匀,但在燃烧室角落处四个旋风器的入口颗粒质量流率高于其他两个。以上针对CFB 锅炉气固流动的研究,其试验与模拟结果并不完全吻合,这是因为按比例缩小的冷模实验台与均匀边界条件的模拟工况不能反映炉内真实的气固流动特性。由于缺乏实炉测试数据的对照,对于不均匀二次风以及变负荷下炉内气固混合规律的研究还不够深入,不利于调整和改善超临界CFB 锅炉炉内的燃烧及传热均匀性。600MW 超临界 CFB 锅炉炉内气固流动复杂,分离器和循环回路受热面布置存在非对称性,运行中主要风煤参数也存在非均匀性,因此模拟的颗粒粒径和边界条件需要与实炉运行工况尽量接近,模拟结果才可能与实际炉膛运行结果相一致。在气固两相模拟方法中,使用欧拉-拉格朗日模型可模拟宽筛分粒径分布的颗粒行为,更符合实炉运行中煤与循环灰等物料的流动特性。目前该模型对工业级循环流化床锅炉进行气固流动模拟的可行性与准确性已经得到验证。

本文以白马 600MW 超临界 CFB 锅炉为研究对象,以白马实炉试验测量数据为基础,模拟分析锅炉在不同负荷、不均匀二次风下的气固流动分布,并与炉膛高度为 60m 的冷模试验台和实炉测量值进行对比,得出超临界 CFB 锅炉的气固流动分布规律,为改善大型 CFB 锅炉炉内气固混合与燃烧效率,以及研究开发 660MW 超超临界循环流化床锅炉提供参考。

1模拟与试验方法

1.1锅炉跳闸后补水冷却的影响

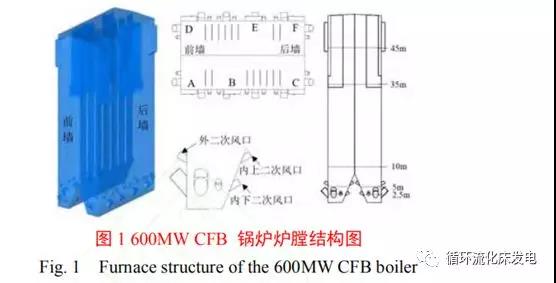

白马 600MW 超临界 CFB 锅炉的炉膛结构及各二次风口分布如图 1 所示。炉膛高 55m,前墙与后墙宽 15m,两侧墙深 27.9m,底部为“裤衩腿”结构,其中有 42 个二次风口:内上二次风喷口左右炉膛各 5 个,外二次风口和内下二次口左右各 8 个。炉膛中部有 7 片中隔墙受热面,左右两侧墙上部各 8 片悬吊屏受热面,与炉膛出口一样以轴对称形式布置。

1.2 模拟工况

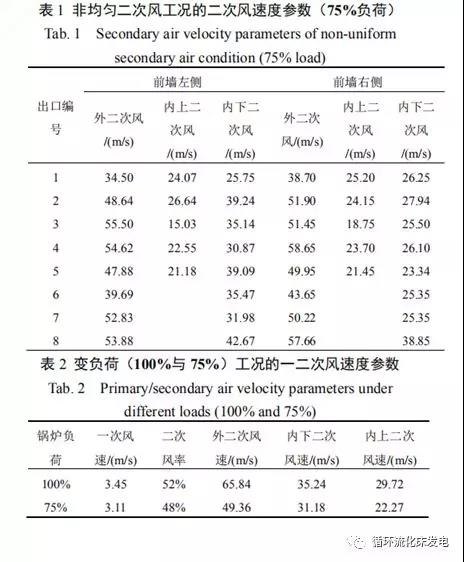

模拟分为非均匀二次风工况与变负荷(100%与 75%负荷)工况。通过实炉测量各个二次风口的风速值,得到呈现非均匀分布的各二次风口的风速参数,如表 1(将炉膛从前墙到后墙的二次风口按 1-8 编号)。通过加装风门档板,将各层二次风风口风速调整均匀后,实测得到变负荷(100%与 75%负荷)工况下,外二次风、内上二次风和内下二次风各层的风速值,如表 2 所示。

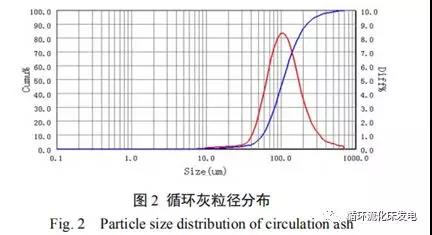

模拟颗粒为循环灰,由四川内江白马电厂取样,测得其物理特性如下:颗粒密度为2680kg/m3,堆积密度为 1380kg/m3,平均粒径为129.6μm。循环灰粒径分布如图 2 所示。炉内初始循环灰床料高度设定为 1000mm。

1.3 模拟计算的物理模型及假设条件

通过 fluent 软件平台,采用欧拉-拉格朗日方法可耦合求解流体和颗粒的三维运动,其中流体基于 Navier-Stokes 方程,采用大涡模拟求解,颗粒相由MP-PIC数值方法来计算,气固流动模型方程通过WenYu/Ergun 模型耦合相间曳力,该曳力模型适合 CFB 锅炉炉内颗粒浓度差异大的曳力计算。

炉膛出口颗粒通过外循环返回炉内,以维持炉内物料平衡。无关性验证结果显示合理的计算颗粒数为 8.35e+5,计算网格数为 100 万,网格间距约 0.28m。模拟设定炉内为 890℃的均匀温度场。由于实际锅炉运行中受温度影响,一次风轴向膨胀加速,因此表2中一次风速已折算为890℃下的风速,同时二次风进入炉内后主要为径向扩散,因此仅对二次风口进行矫正处理。

1.4 冷模试验与实炉参数测量简介

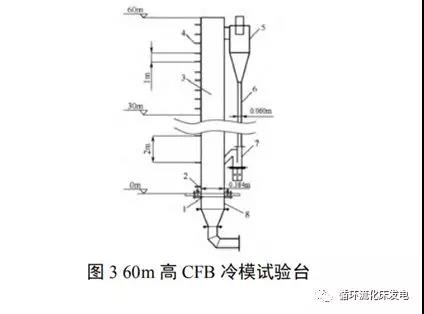

炉膛高度 60m 的 CFB 冷模试验台是利用四川白马电厂现有的 CFB 锅炉钢架和平台扶梯进行搭建,由炉膛、分离器、立管、回料阀、布风板、给风系统和测量系统等组成,如图 3 所示。

炉膛轴向浓度分布通过压差法进行测量,共设 46 个压力测点:在距布风板 30m 以下,每 2m设置一个压力测点;距布风板 30m 以上,每 1m设置一个压力测点。通过测量两测点间压差,根据式(1),得到颗粒轴向体积浓度分布:

试验床料为石英砂,其物理性质如下:密度为 2660kg/m3,堆积密度为 1382kg/m3,平均粒径为 200μm。试验中流化风速为 4.16m/s,物料初始床高 795mm。

实炉运行条件下,各循环回路的灰量分配计算方法如下:测得各旋风分离器进出口的烟气成分,从而计算各循环回路的烟气量与各分离器内的燃烧量,最后通过旋风分离器内的物料平衡和热平衡,计算得到各循环回路的灰流量。

2模拟与试验结果对比及分析

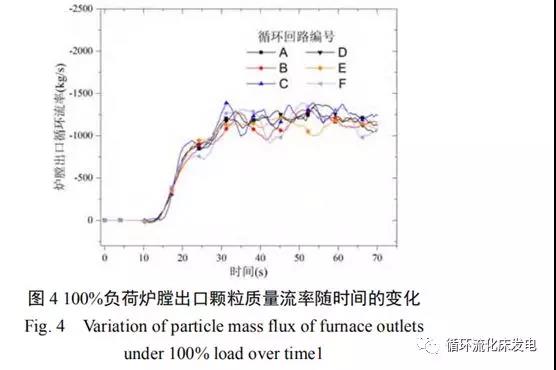

2.1炉膛出口颗粒质量流率动态平衡

要合理分析运行中的炉内气固流动分布,需保证其气固流动达到动态稳定。可通过监测炉膛出口的颗粒质量流率随时间的变化加以判断。以100%负荷为例,如图 4 所示,当模拟到 40s 后,炉膛各出口的颗粒质量流率达到动态平衡。因此模拟结果取 40s~70s 时间段的时均值,用于分析炉膛内气固流动的分布特性。

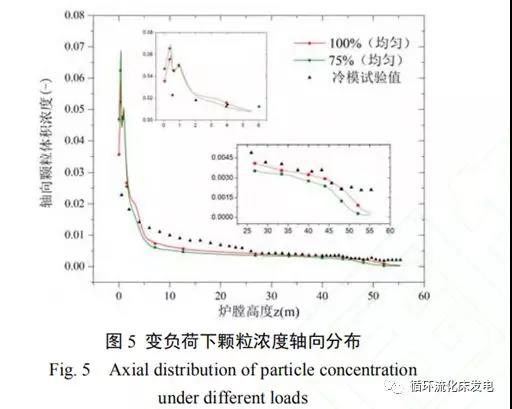

2.2 颗粒轴向分布模拟结果与冷模试验结果对比

图 5 为不同负荷下的颗粒浓度轴向时均分布模拟计算曲线,作为对比,图中给出了 60m 冷模试验台在 4.16m/s 流化风速下实测的颗粒浓度沿炉膛高度的变化曲线。根据 Xu J 等对比实炉工况与冷模试验的方法,本文中 100%负荷模拟的炉膛的空截面风速为 3.83m/s,冷模试验的流化风速为 4.16m/s,相对偏差为 8.62%,物料初始高度分别为 795mm 与 1000mm,30m 至 55m 炉高的床层压降分别为 78.37Pa/m 与 80.81Pa/m,相对偏差仅为 3.11%,因此在距布风板 30 米以上区域的冷模试验结果可作为 100%负荷模拟轴向颗粒浓度分布趋势的参考值。

100%负荷模拟时的流化风速比冷模试验的流化风速低,因而在炉膛底部(z≤2.5m,z 表述为高度),模拟结果显示的颗粒浓度更高。在炉膛的稀相区,模拟工况的颗粒浓度几乎不变,但试验的颗粒浓度偏高且不稳定,根据周星龙等的模拟与试验,发现随着二次风率的降低,密相区的颗粒浓度减小而稀相区的颗粒浓度增加。本文模拟的二次风率为 52%,而冷模试验中流化风都是通过底部布风板进入,二次风率为 0,因此如图 5 可见,在密相区,模拟得到的颗粒浓度高于冷模试验值,而在炉膛上部稀相区,模拟的颗粒浓度值非常接近冷模试验结果。

对比模拟与冷模试验结果,两者的颗粒浓度都随高度趋于降低,变化趋势相似,颗粒浓度轴向分布皆符合“上稀下浓”分布。在裤衩腿以下(z≤8.6m)为密相区,颗粒时均浓度最高接近0.07,该浓度比实际炉膛运行值偏低较多,主要由于模拟的颗粒参数取样于参与外循环运行的颗粒,缺乏堆积于炉膛底部不参与外循环的粗颗粒,相比实际密相区燃烧情况可能有一定偏差。颗粒浓度在密相区的降低速率较快,在裤衩腿顶部已降至 0.006,在裤衩腿至炉膛出口段的稀相区,颗粒浓度约为 0.003。在 45m 高度至炉膛顶部处,大部分颗粒流至炉膛出口进入外循环,使得炉膛顶部的颗粒浓度降低至零。

对比不同负荷下的颗粒浓度分布,由图 5 可知,较低负荷下颗粒基本存积在炉膛 0.5m 以下区域,而在稀相区,100%负荷的颗粒浓度整体高于 75%负荷的颗粒浓度,轴向颗粒浓度分布与负荷呈正相关。

2.3 不均匀二次风分布时两侧炉膛颗粒浓度对比

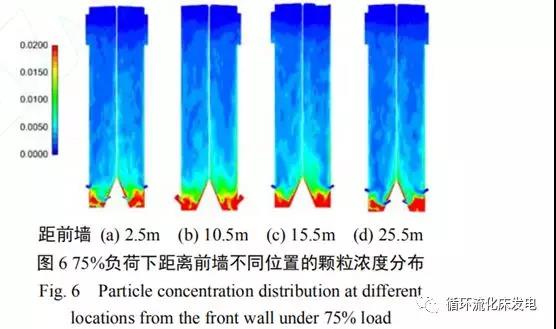

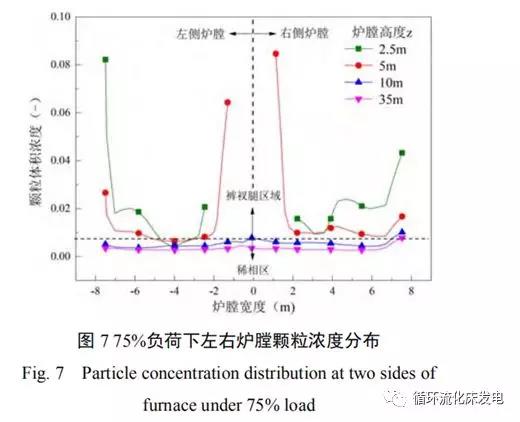

图 6 为 75%负荷不均匀二次风分布时,距前墙 4 个位置的颗粒浓度分布,这些位置均位于悬吊屏外部区域,与炉膛出口相切,且未靠近二次风口。由图可见,在 75%负荷时炉膛边壁仍有下滑颗粒团,因此炉膛上部稀相区仍处于快速床状态。将图中 4 个位置的颗粒浓度取均值,得到不同高度的颗粒浓度在宽度方向的分布,即图 7。

由图 6 及图 7 可见,距布风板 2.5m 的裤衩腿区,受内下二次风射流的影响,在射流区域内颗粒浓度为 0~0.01,在区域外围浓度维持在 0.02左右,距侧墙 1m 内颗粒浓度高于 0.02,边壁附近存在物料堆积现象。可见内下二次风对于底层物料的扰动强烈,有利于强化给煤的扩散与燃烧。

距布风板 5m 的裤衩腿区为外二次风与内上二次风影响区域,此时裤衩腿中部颗粒浓度维持在 0.01 左右,由于两股二次风对冲,炉膛边壁颗粒浓度偏高。且外二次风风速为内上二次风的1.4~3.7 倍,导致裤衩腿内墙附近的颗粒浓度最高,为侧墙处的 4.7 倍。

在稀相区(z=10、35m),两侧炉膛的颗粒浓度分布均匀且趋势相近,说明在炉膛宽度方向上,不均匀二次风分布对于稀相区气固速度场分布特性的影响有限。

2.4 二次风均匀分布与非均匀分布悬吊屏区颗粒

浓度分布

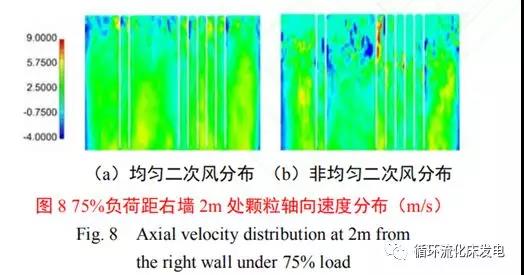

图 8 对比了 75%负荷二次风不同分布下,距右侧墙 2m 处的颗粒轴向速度时均分布云图。可见在均匀二次风分布时,炉膛颗粒速度分布沿深度的均匀性较好,而在非均匀二次风情况下,颗粒速度分布均匀性较差,同时存在快速上升及下落的颗粒团。

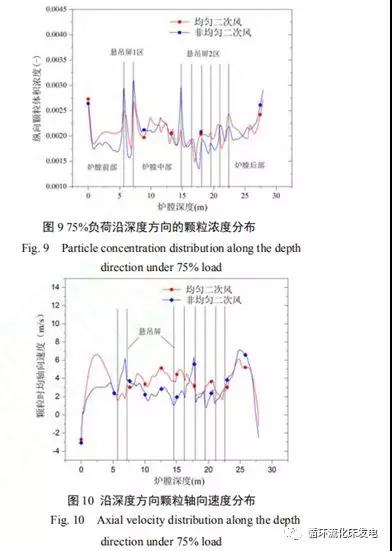

图 9、10 分别为右侧炉膛在 45m 炉高处,沿深度方向的颗粒浓度与轴向速度时均分布。图中的颗粒浓度与速度为悬吊屏区内距侧墙 4 个位置取得的均值。

由图可见:1)在悬吊屏区内部,每两片悬吊屏中间区域的颗粒上行速度比边壁处高,悬吊屏壁面的边界层效应对于颗粒上行运动有阻碍作用,导致悬吊屏内部,中间颗粒浓度低而贴壁浓度高;2)在悬吊屏区外部,由于悬吊屏非对称布置的影响,右侧炉膛前、中、后部有分别形成“环核”结构的趋势,其特征都为中间颗粒浓度低而两边贴壁处高,同时中间颗粒速度高而两边低,符合“环核”结构的特征。

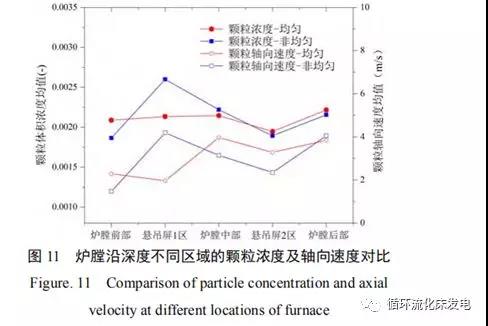

将右侧炉膛的悬吊屏分为悬吊屏 1 区和悬吊屏 2 区,悬吊屏外部分为炉膛前部、中部及后部,如图 9 所示。将各个区域的颗粒浓度及轴向速度取均值,得到图 11。

由图 11 可见,均匀二次风工况时颗粒分布较均匀,而非均匀工况下颗粒浓度的标准差为均匀工况下的 1.4 倍,说明非均匀二次风下的颗粒浓度值离散更大,沿深度方向分布的均匀性较差。

在均匀二次风工况下,由于炉膛上部悬吊屏为非对称结构,悬吊屏 1 区的占据的空间要小于悬吊屏 2 区,炉膛前、中部的“环核”结构距离更近,容易相互干扰,造成屏 1 区的平均颗粒浓度偏高,尤其是接近悬吊屏壁面的位置颗粒浓度更高。

在非均匀二次风工况下,由于炉膛前、后部6 个二次风口的风量比为 82:93,炉膛后部二次风风量偏高,因而炉膛后部扰动更剧烈,流化风易携带更多颗粒至炉膛上部,造成炉膛后部的平均颗粒浓度高于前部。另外加上悬吊屏非对称结构的影响,炉膛上部形成分散的“环核”结构,颗粒在近壁面处的颗粒低速区汇集,如图 10 所示,造成颗粒浓度分布在近壁面处偏高。

2.5 不同负荷下炉膛出口颗粒质量流率的比较

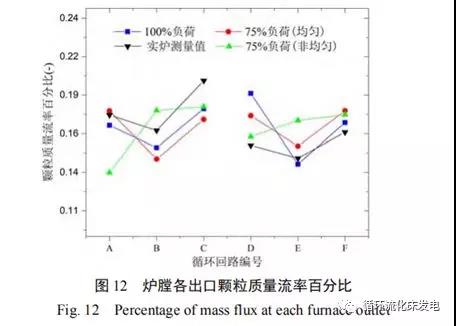

图 12 给出了炉膛在不同负荷下各循环回路的颗粒质量流率百分比的模拟计算值和实炉测量值。在 100%与 75%负荷二次风分布均匀时,炉膛中部出口颗粒质量流率低于炉膛前、后部的炉膛出口。实炉测量计算得到各炉膛出口的循环灰量,结果同样显示炉膛中部的出口灰量要低于炉膛四角的出口灰量,与 Jiang Y 等人的冷模试验结果的也基本相符。由图 9 可知,在均匀二次风分布时,炉膛上部前后墙的边壁处存在浓度较高的颗粒流,导致到达炉膛出口处,炉膛前、后部的炉膛出口颗粒质量流率更高。

在 75%负荷非均匀二次风分布时,炉膛前部和后部附近 12 个二次风口风量比为 169:193,炉膛前部二次风量偏低。计算结果表明炉膛前部有更多的颗粒没有到达出口即向下流动,如图 11所示,在炉高 45m 处炉膛前部的颗粒浓度整体低于后部,因此炉膛前部的颗粒出口质量流率比炉膛后部的颗粒出口质量流率小。

3结论

本文通过对不同负荷和不同二次风分布条件下 600MW 超临界 CFB 锅炉炉内气固流动的数值模拟研究,得到以下结论:

1)在均匀二次风分布时,炉内沿整个炉膛的颗粒浓度分布呈“上稀下浓”状态,模拟结果与60m 冷模试验结果基本相符。100%与 75%负荷下,颗粒浓度轴向分布趋势相近,颗粒浓度高低与负荷呈正相关。

2)75%负荷的模拟结果发现,沿炉膛前后墙即宽度方向,非均匀二次风分布主要影响裤衩腿区域的颗粒浓度分布,其中距炉膛边壁 1m 内颗粒浓度较高,非均匀工况沿宽度方向对稀相区的颗粒浓度分布特性的影响有限。沿炉膛侧墙即深度方向,均匀二次风分布下炉膛颗粒速度均匀性较好,而非均匀二次风分布时,颗粒浓度在炉膛深度方向的不均匀性较大。在悬吊屏区内部,贴壁处颗粒浓度高且速度低,中间颗粒浓度较低而颗粒速度较高。

3)不同负荷下,炉膛六个分离器的颗粒流率在均匀二次风下的分布特性相同,都是中间低四角高,与实炉各循环回路灰量测量值吻合;而在非均匀二次风下,由于炉膛前部风量较小,炉膛前部的颗粒出口质量流率比炉膛后部的颗粒出口质量流率小。

文献信息

刘名硕,卢啸风,王泉海,徐杰,严谨,许臻,周嗣林,雷秀坚,刘昌旭,谢雄.600MW CFB锅炉气固流动均匀性数值模拟与试验研究[J].中国电机工程学报,2019,39(02):543-549+651.

频道更新

推荐新闻